서 론

지속적인 농업인구의 감소 및 고령화 등의 문제 해결을 위해 스마트팜 시설원예 사업과 같은 시설원예농업이 각광받고 있다. 시설원예농업의 작물 생산량은 2018년 기준 약 283만톤으로 전체 농업 생산량의 25.9%를 차지하는 큰 규모를 가지고 있다(Ministry of Agriculture, Food and Rural Affairs, 2019a, 2019b.).

국내의 경우 하절기 고온다습한 환경으로 인해 대부분 농가에서는 하절기 휴작을 하고 있는 실정이며(Kim, 2001), 국내 기후 특성상 가온을 필요로 하는 기간이 상대적으로 길어 난방을 이용해 비교적 환경 제어가 용이한 동절기 시설원예가 이루어지고 있다. 가온 농가 중 79.8%는 화석연료를 난방에너지원으로 사용하고 있어(Ministry of Agriculture, Food and Rural Affairs, 2019a, 2019b.) 국제 유가 급등과 같은 문제로 인해 안정적인 생산기반을 유지하기 어렵다는 단점을 가지고 있다. 이에 시설 내 환경 조성 기술 개발을 위해 신재생에너지를 이용한 에너지 공급 시스템, 보온커튼 및 국부 난방과 같은 에너지절감기술에 관한 연구들이 활발히 진행되고 있다(Kang 등, 2005; Kwon 등, 2016; Kim, 2016).

그러나 이러한 기술 개발은 특정 형상 및 규모를 가지는 온실에서의 실증 실험을 통해 이루어지기 때문에 종류에 따라 관리 방법이 달라지는 온실에 일괄적으로 적용하기 어렵다. 모든 온실에서의 실증 연구에는 많은 비용과 시간이 필요하므로 기술 개발에 필요한 시간 및 비용 단축, 다양한 환경 조건에서의 온실 내부 환경 예측 등을 위해 주로 컴퓨터를 기반으로 한 유체유동, 열전달 등을 해석하는 시뮬레이션 기법이 사용되고 있다. 전산유체역학(Computational Fluid Dynamics, CFD)은 건물 내 열유동, 환기 등과 같은 연구에서 타당한 결과를 보여왔으며(Hong 등., 2014), 온실 내부 환경 조성 기술 개발을 위해 태양광, 냉·난방, 환기 등의 효과를 확인하는 시뮬레이션 연구들에 많이 이용되어왔다. Kim(2001)은 온실을 2차원으로 모델링하여 포그 냉방 시스템의 효과를 예측하였으며, Tadj 등(2010)은 3차원 온실 형상을 모델링하고 난방방식에 따른 온실 내 공기의 속도, 온도, 습도 등을 정량화할 수 있는 CFD 시뮬레이션 모델을 개발하였다. Yu 등(2014)은 공기 유동팬의 배치 및 용량에 따른 온실 내 온·습도를 예측하기 위해 3차원 시뮬레이션 모델을 개발하였고 난류모델의 종류에 따른 수렴성을 비교하는 연구를 진행하였다. Fatnassi 등(2015)은 태양광 어레이 배열에 따른 온실 내 광환경 예측을 위해 3차원 시뮬레이션 분석을 진행하였다. 이와 같이 온실의 내부 환경 조성을 위한 기술 개발에 필요한 시간 및 비용의 단축, 다양한 환경 조건에서의 온실 내부 환경 예측 등을 위해 CFD 시뮬레이션 기법을 이용하여 다양한 시스템의 효과를 확인하기 위한 연구들이 진행되어왔다. 이러한 연구들에 비해 온실 내 효율적인 열에너지 관리를 위한 온실의 형상, 온실 내부 환경 조성을 위한 열 교환 장치의 위치 개선 등에 대한 연구는 미미한 실정이다.

이에 본 연구에서는 온실의 형상 및 내부 구조 변경에 유연한 대처가 가능한 온실의 주·야간 시 내부 환경을 예측할 수 있는 모델을 개발하기 위한 전 단계로 CFD를 이용하여 해석대상 온실을 모델링하고, 주‧야간 실험 데이터를 이용하여 개발된 예측 모델을 검증하였다.

재료 및 방법

1. 해석대상 온실

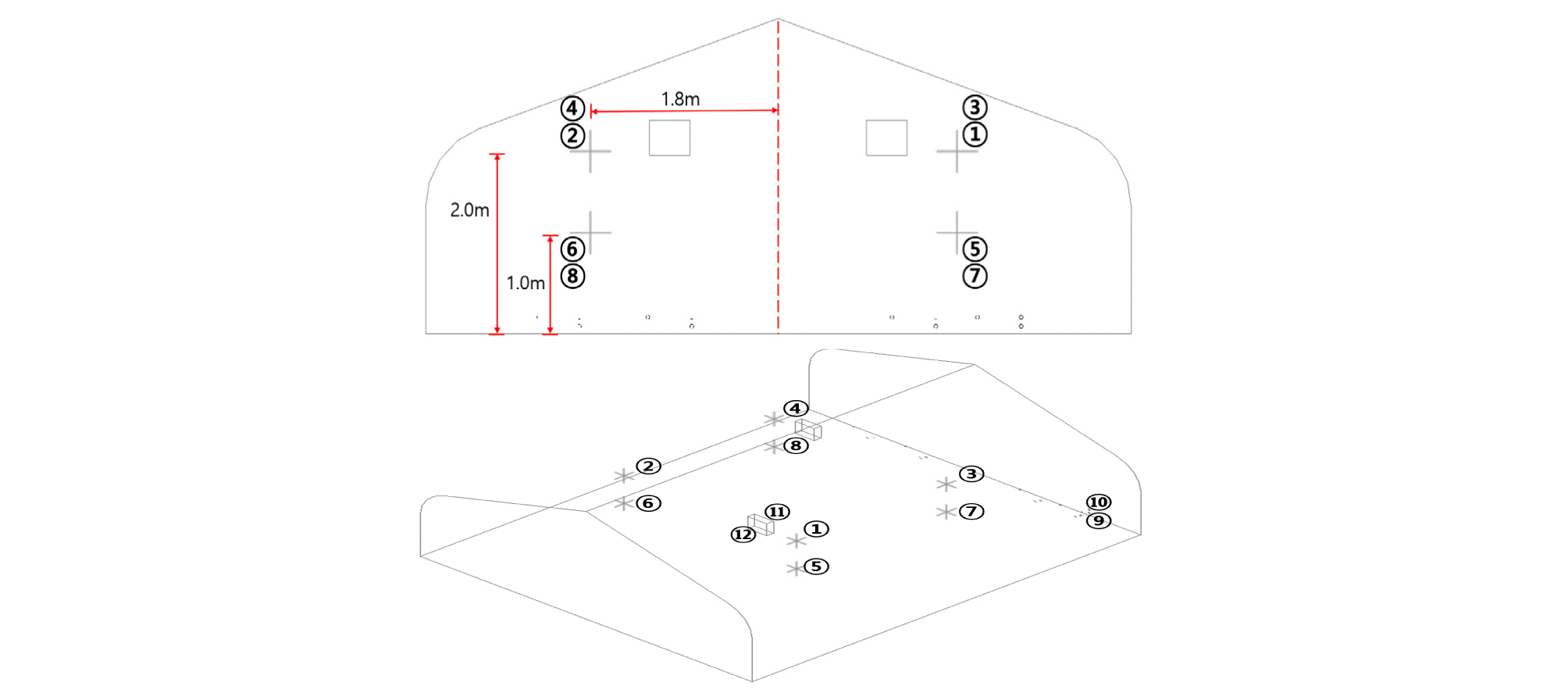

본 연구에서는 강원도 춘천시 강원대학교 농업생명과학대학에 위치한 측고 2.10m, 폭 8.85m, 동고 3.80m, 길이 10.37m의 단동형 유리온실을 해석대상으로 선정하였다(Fig. 1). 피복재인 유리의 두께는 4mm이며, 외부와의 열손실 방지를 위해 내부에는 보온커튼이 설치되어 있다. 온실 내부는 크게 작물 재배 공간과 보일러와 히트펌프 등 난방시스템 설치공간으로 분리된다. 재배 공간에는 재배를 위한 환경 조성을 위해 파이프 및 테이블과 같은 구조물이 설치되어있다. 해석대상 온실은 측창을 통해 외부공기가 유․출입되고 강제 환기 필요 시 지붕에 설치된 2개의 배기팬을 통해 내부공기가 배기되는 환기 구조를 가지고 있다.

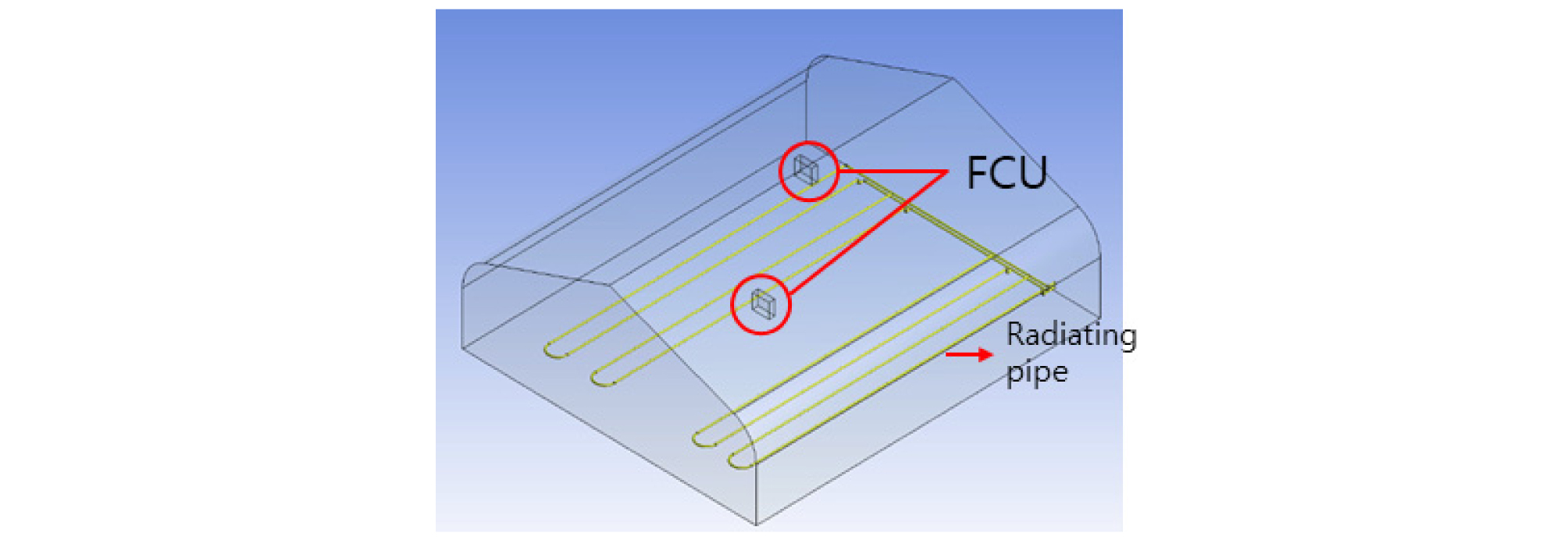

해석대상 온실의 야간 온도 관리는 온수난방 방식인 방열관(외경 48.6mm. 두께 3.25mm)과 11.63kW급 Fan Coil Unit (FCU)를 통해 이루어지며, 난방을 위한 온수는 10.55kW급 수열원 히트펌프(COMPORT-A-03, Innergie Technologies Inc., Republic of Korea)와 난방열출력 26.74kW급의 목재펠릿보일러(K-23A, KYUWONTECH Co., Ltd., Republic of Korea)를 이용한 복합 난방시스템에 의해 공급된다. 방열관은 직접회수 배관방식으로 설치되었다. 방열관의 총 길이는 약 124m이며, 지면으로부터 0.05m, 온수 회수 방열관과 공급 방열관은 0.11m 떨어져 위치한다. FCU는 온실 중앙을 기준으로 좌·우 대칭인 상태에서 서로 마주보는 형상으로 설치되었으며, 온실 끝 벽으로부터 3.60m, 측벽으로부터 2.80m 떨어져 위치한다. 온실 내·외의 공기 온도(①-⑧), 순환수 입·출수 온도(⑨, ⑩), FCU를 통과하는 공기 온도(⑪, ⑫) 측정을 위해 Fig. 2와 같이 K-type 열전대(thermocouple)가 설치되었다. FCU의 설치위치를 기준으로 온실 중앙으로부터 1.8m, 지면으로부터 2.0m 떨어진 위치의 열전대 ①을 설치한 후 대칭이 되게끔 상단부 열전대를 설치하였다. 하단부 열전대는 상단부 열전대를 기준으로 1m 낮은 위치에 설치하였다.

2. 실험 방법

온실 내부 환경 예측 모델 검증을 위해 필요한 주·야간 온실 내부의 온도 데이터 수집은 다음과 같이 이루어졌다. 온실 내 야간 환경 관리를 위한 난방 실험에 대한 기준은 명확히 제시된 바가 없어 야간 난방 실험의 경우 물-물방식 히트펌프의 성능시험 평가기준인 KS B ISO 13256-2 : 2014에서 제시한 최대 난방성능 시험 기준인 50℃를 축열 탱크 내 순환수의 목표 온도로 설정하여 난방 실험을 진행하였다. 실험 전 환기를 통해 온실 내부를 Full load 상태로 만들었으며 보온커튼을 걷은 후 난방 실험을 시작하였다. 난방실험은 2019년 10월 31일(1차 실험), 11월 15일(2차 실험), 총 두 차례로 진행되었다. 두 차례 모두 외기온도가 저·중·고온성 작물의 평균 최저 한계온도인 11℃ 이하로 형성되는 시점부터 4시간 동안 난방을 실시하였다. 주간의 경우 일사량에 따른 온실 내부의 온도 분포 양상을 확인하기 위해 난방 및 환기시스템이 가동되지 않은 밀폐상태로 만든 후 데이터 수집을 진행하였으며, 11월 22일 정오를 기준으로 하여 난방실험과 동일하게 4시간 동안 진행되었다.

3. 모델 정립

온실 내부 환경 예측을 위한 열유동 해석은 상용 CFD 프로그램인 FLUENT v19.1(ANSYS Inc., USA)을 이용하여 수행되었다. DesignModeler (19.1 ANSYS Inc., USA)를 이용하여 실제 난방이 이루어지는 온실 내부를 모델링하였으며, 해석대상 유동장은 Fig. 3과 같다.

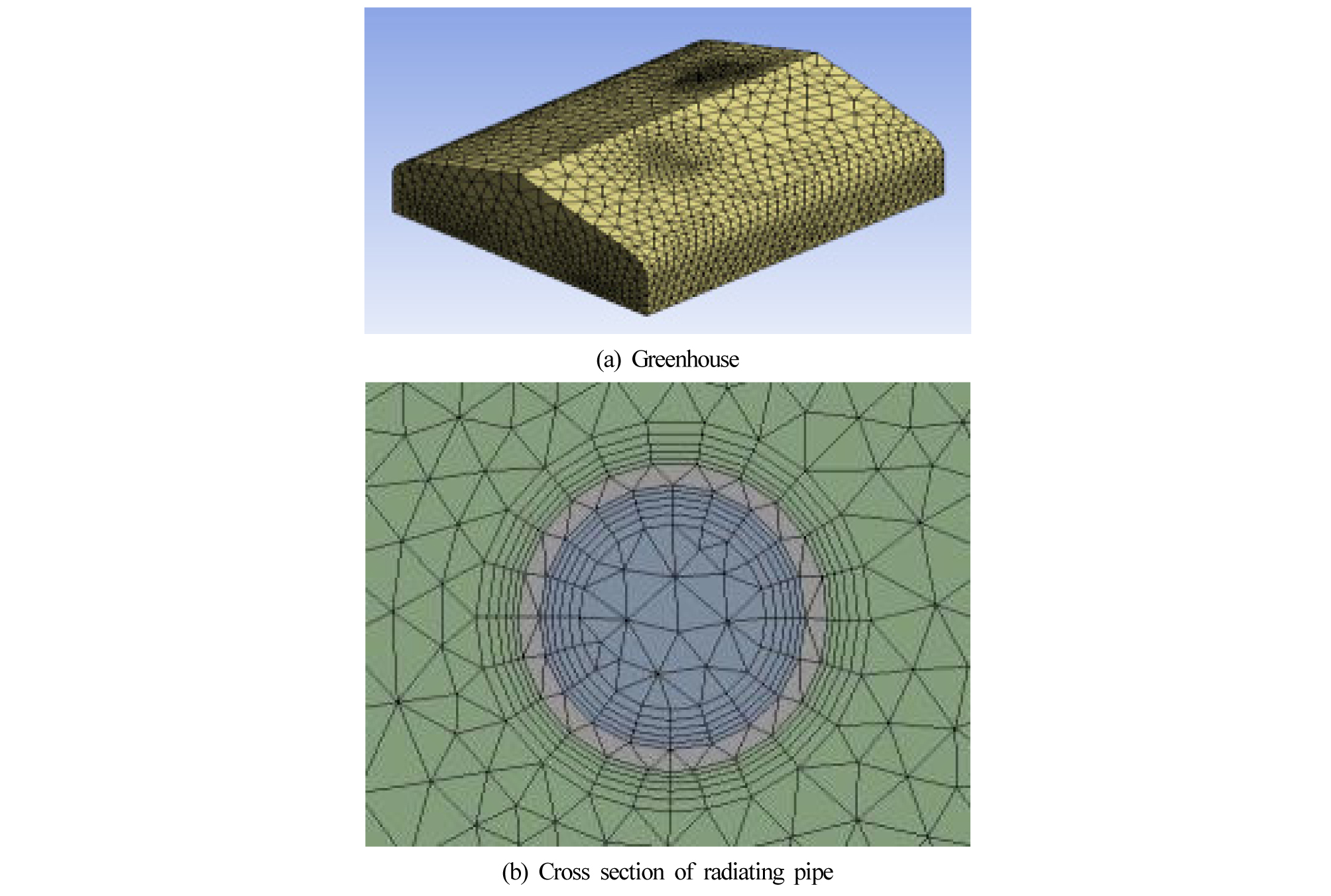

CFD 시뮬레이션 해석 결과의 정확도는 분석격자(mesh)에 의해 달라지므로 고품질의 격자를 생성하는 것은 열유동 해석에 매우 중요한 요소이다. 이에 본 연구에서는 방열관 내 순환수 층, 방열관 층, 내부공기 층으로 구분하여 분석격자를 생성하였다(Fig. 4). 구분된 층간의 열전달 묘사를 위해 순환수 층과 방열관 층, 방열관 층과 내부공기 층간을 Inflation 기능을 이용하여 층 형상에 적합한 분석격자를 생성하였으며, 방열관 곡선부와 방열관 간의 연결부와 같이 구배가 급격한 부분의 분석격자 품질 저하를 방지하기 위해 곡면부를 중심으로 하여 조밀한 분석격자를 생성하였다. 생성된 분석격자는 20,114,156개의 분석격자와 5,283,805개의 절점으로 구성되었으며, 평균 왜도 및 직교품질은 각각 0.21735, 0.78048로 좋은 품질의 분석격자로 나타났다(Ansys FLUENT 19.1 User’s Guide, 2019).

원활한 해석을 위해 온실은 완전밀폐상태이며, 온실 내 작물이 존재하지 않는다고 가정하였다. 열 유동 해석은 정상상태로 해석하였고, 온실 내부의 전반적인 흐름을 평가하기 위해 Standard k-ε 난류모델과 복사모델 중 가장 포괄적이며 높은 정확도를 보이는 모델인 Discrete Ordinates(DO) 복사모델, 주간의 온실 내부 환경 묘사를 위해 Solar load 모델을 이용하였다. Solar load 모델을 이용한 태양의 위치 설정을 위해 입력한 조건들은 Table 1과 같으며, 이때의 태양 일사량은 2019년 11월 22일 기준으로 기상청에서 제공하는 데이터를 이용하였으며 480.56W/m2으로 설정하였다.

Table 1.

Conditions of solar calculator.

| Type | Value |

| Longitude (°) | 127.75 |

| Latitude (°) | 37.87 |

| Greenwich Mean Time | +9 |

| Date | 22 of Nov. at 1 PM |

Table 2는 시뮬레이션 분석 시 경계조건 및 태양 일사 모델의 적용 유무, 난방 조건에 따른 Case를 나타낸 것이다. Case 1, 2는 각각 1, 2차 난방 실험 데이터를, Case 3은 난방 시스템 미가동 상태에서의 주간 온실 내부 데이터를 경계조건으로 분석이 진행되었다. 온실 내부의 바닥(soil), 방열관(pipe), 유리의 물성치는 참고문헌을 이용하였다(Kang 등, 2015; Lee 등, 2010). Case 별 경계조건은 Table 3과 같다.

Table 2.

Each case for simulation.

Table 3.

Material property and Boundary conditions for the simulation.

4. 검증 방법

실험값과 CFD 시뮬레이션 예측값의 오차와 경향성 확인을 위해 온실 내부 온도를 측정하는 측점에서의 최대편차(Nam 등, 2009), 균일도(Nam 등, 2009)의 분석을 진행하였다. 최대편차와 균일도는 온실 내부 온도분포를 파악할 수 있는 지표로서, 식(1)과 식(2)를 통해 계산된다.

| $$\bigtriangleup T_\max=\Theta_\max-\Theta_\min$$ | (1) |

여기서, △Tmax : 최대편차 (℃)

Θmax : 측정값 중 최대값 (℃)

Θmin : 측정값 중 최소값 (℃)

| $$UF=\left(1-\frac{\Theta_s}{\Theta_{avg}}\right)\times100$$ | (2) |

여기서, UF : 균일도 (%)

Θs : 측정값의 표준편차 (℃)

Θavg : 측정값의 평균 (℃)

결과 및 고찰

Table 4는 Case 1, 2, 3의 실험값과 CFD 시뮬레이션 예측값 간 평균온도, 최대편차, 균일도를 나타낸 것이다. 예측된 온실 내부 온도는 실험값 대비 평균 2.62℃ 높게 나타났으며, 특히 하단부에 위치한 측점에서의 실험값과 예측값의 오차가 상단부에 비해 크게 나타나는 것을 확인하였다. 이는 원활한 시뮬레이션 해석을 위해 작물 및 작물 재배를 위한 작업대와 같은 구조물이 없다고 가정함에 따라 하단부에 설치된 열전대가 작물과 구조물에 대한 영향을 받지 못해 발생된 오차라고 판단된다. 전반적인 온실내부의 온도 또한 시뮬레이션 예측값에서 높게 나타났으며, 온실을 완전밀폐로 가정함에 따라 시공자재와 지면과의 틈, 피복자재 틈 등에 의한 열손실이 고려되지 않아 발생된 오차라고 판단된다.

Table 4.

Comparison of measured values with predicted values for the case 1, 2, 3.

최대편차는 Case 1에서 실험값과 예측값의 차이가 0.38℃로 가장 낮게 나타났으며, 실험값 대비 예측값에서 평균 1.12℃ 높게 나타났다. 균일도도 최대편차와 마찬가지로 Case 1에서 0.57%p 가장 작은 차이를 보였으며, 평균 2.92%p의 차이를 보였다. Case 2의 경우 외기온도가 영하로 형성되는 시점이지만 Case 1과 동일한 난방 운전 조건을 적용시킴으로써 실험시간 동안 온실 내부가 정상상태에 도달하지 못해 시뮬레이션 예측값과 실험값 간의 오차가 Case 1에 비해 크게 나타난 것으로 판단된다.

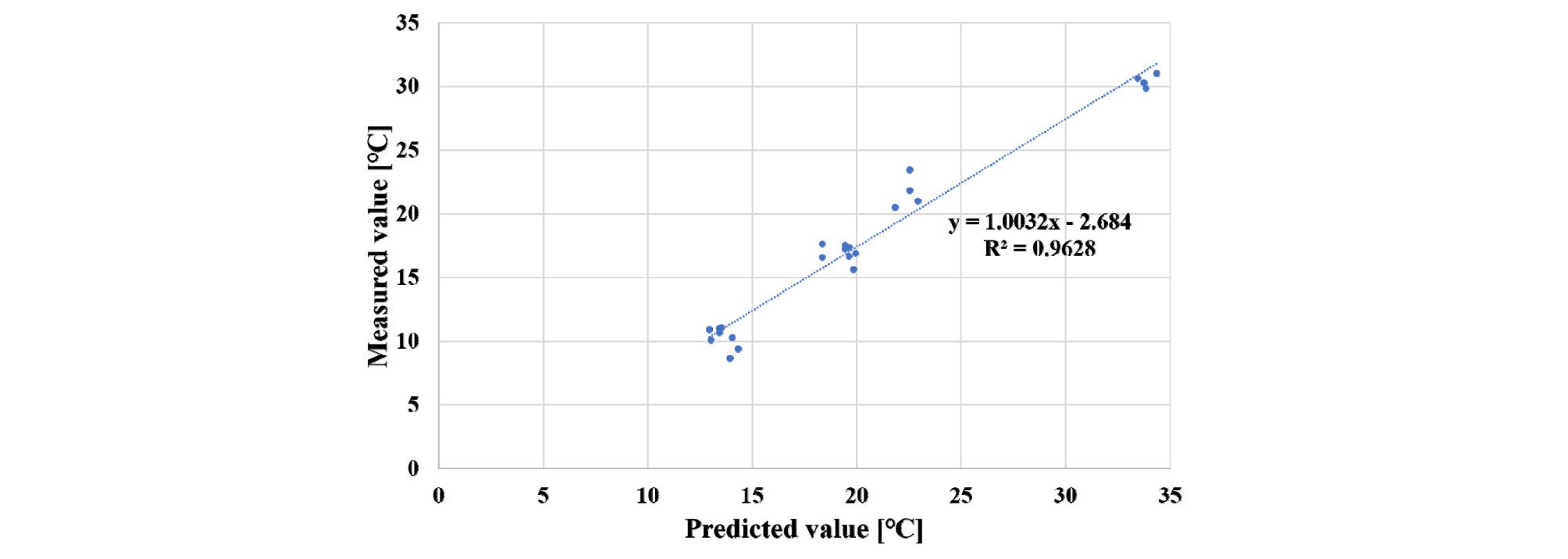

Case 1에서 Case 2, Case 1에서 Case 3, Case 2에서 Case 3으로 외기온도가 변화할 때 조성되는 온실 내 평균 온도의 차이는 실험값의 경우 6.7℃, 9.12℃, 15.82℃, 시뮬레이션 예측값의 경우 5.74℃, 8.82℃, 14.56℃로 나타났다. 실험값과 시뮬레이션 예측값 간의 차이는 각각 0.96℃, 1.26℃, 0.3℃로 Case별 외기온도의 차이와 비례하는 경향을 보였다. 온실 내부 측정을 위해 설치된 열전대 부근에 위치한 작물과 구조물들의 영향으로 측점에서의 시뮬레이션 예측값이 실험값보다 다소 높게 나타났으며, 전반적인 온실 내부의 온도 또한 완전밀폐상태로 가정된 시뮬레이션 예측값에서 높게 나타남을 확인하였다. 그러나 외기온도에 따른 온실 내 온도 조성은 평균 0.84℃의 차이를 보였고, Case 별 8개의 측점에서의 시뮬레이션 예측값과 실험값을 비교한 결과 R2는 0.9628로 나타나 실험값과 시뮬레이션 예측값이 유사한 경향을 보임을 확인하였다(Fig. 5).

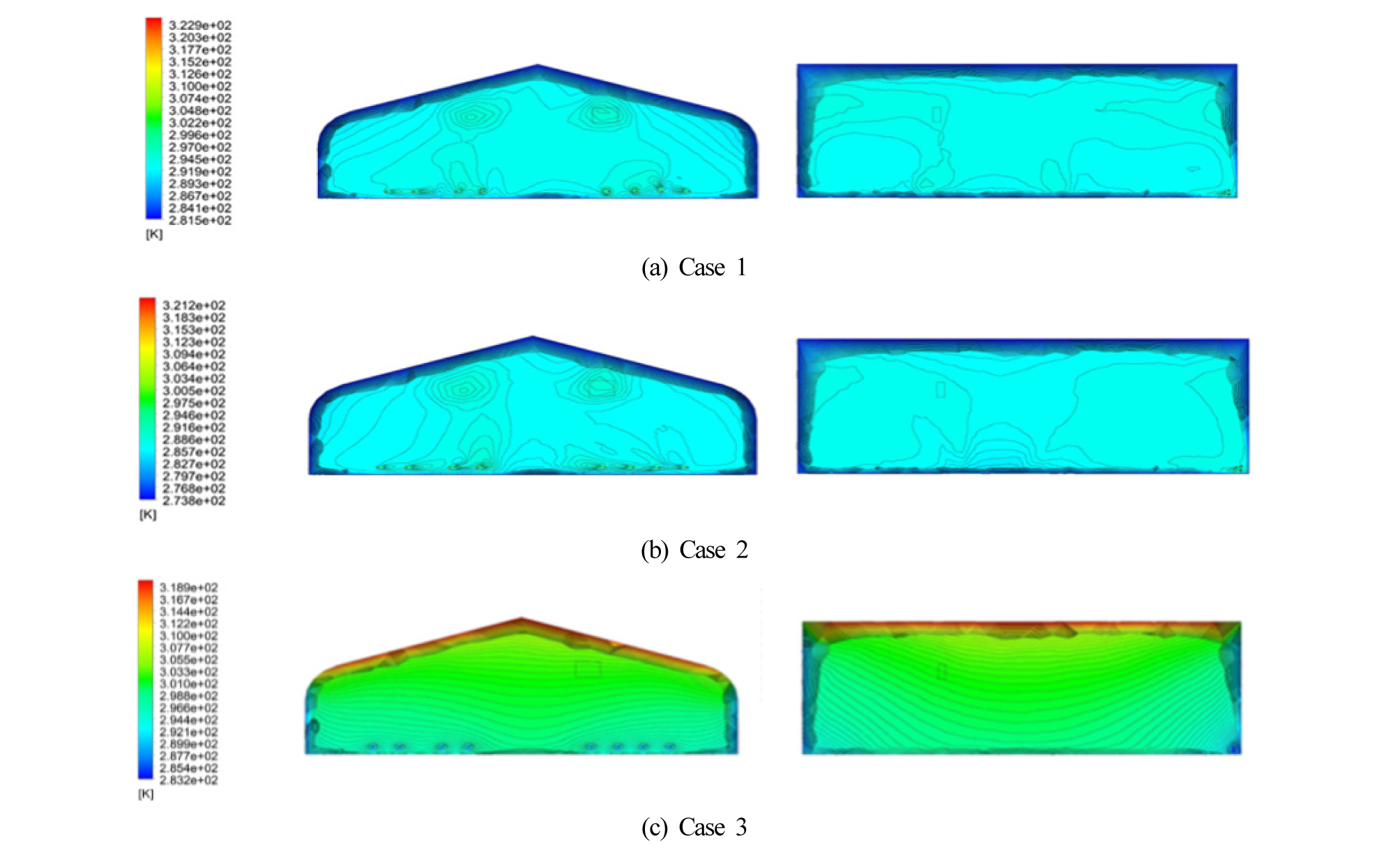

Fig. 6은 Case 1, 2, 3의 정면 및 측면 온도분포를 나타낸 것이다. Case 1, 2의 경우 방열관과 FCU를 중심으로 수평 및 수직 방향으로의 많은 등온선이 형성되어 온실 내 불균일한 온도 환경이 조성됨을 확인하였다. Case 3의 경우 수평방향으로는 고른 등온선을 가지고 있으나, 수직방향으로는 수평방향에 비해 조밀한 등온선이 형성되어 온도 구배가 크게 나타남을 확인하였다.

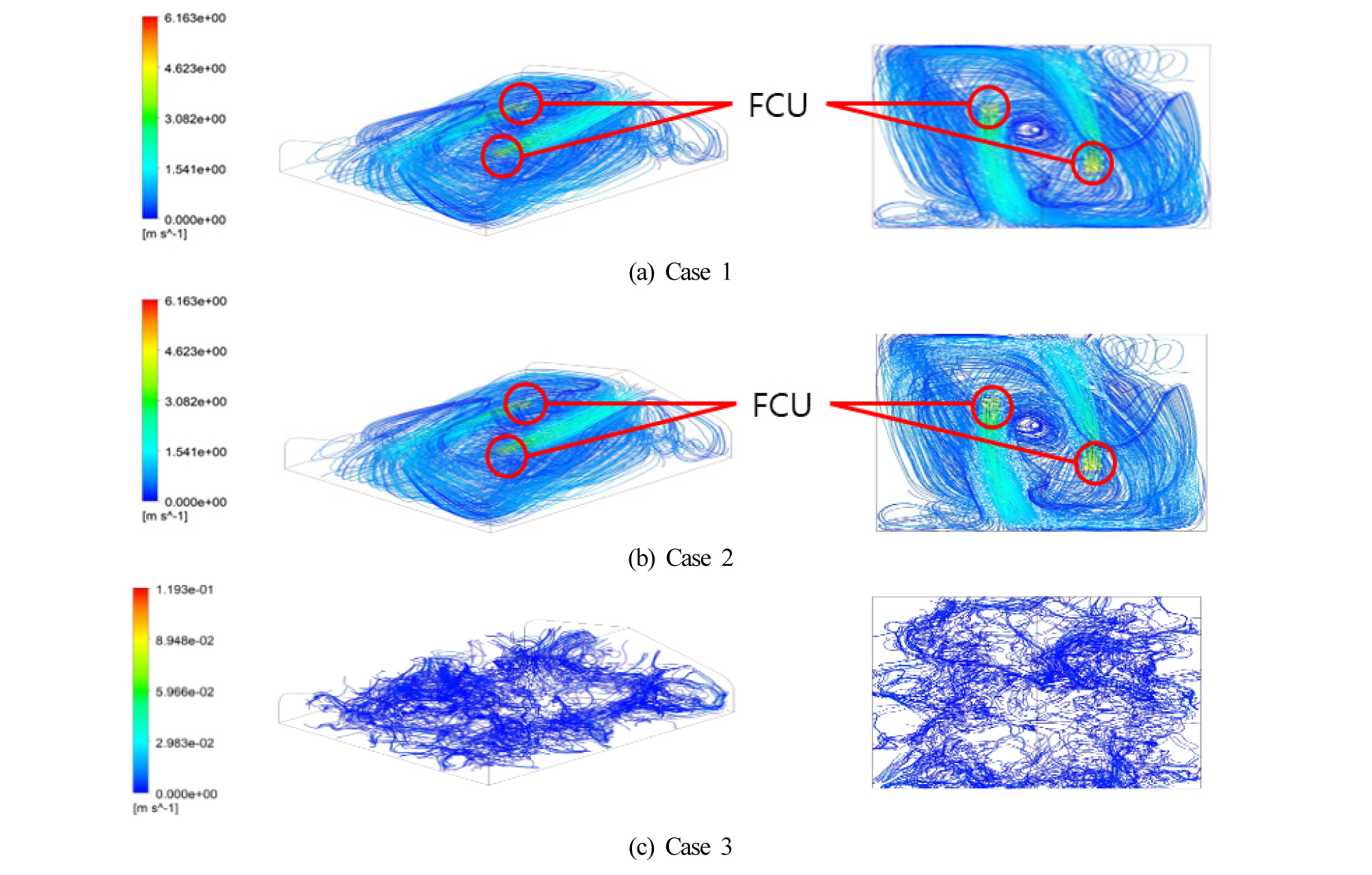

Fig. 7은 Case 1, 2, 3의 유선을 나타낸 것이다. Case 1, 2의 경우 온실 중앙을 기준으로 하여 순환유동이 형성되지만 좌측 하단과 우측 상단에는 정체되는 공기유동이 형성되는 것을 확인하였다. 이러한 공기유동이 온실 내 많은 등온선을 형성한 것으로 판단된다. Case 3의 경우 온실 내 공기 유동은 매우 불규칙한 형상을 보이며, 속도가 0 m/s에 가까워 공기 유동이 거의 없음을 확인하였다. 주간의 온실 내부 온도의 균일성 확보를 위해 순환팬의 가동이 필수적으로 이루어져야 한다고 판단된다.

해석대상 온실의 시뮬레이션 분석결과 본 연구에서 개발된 모델은 외기온도 변화에 따른 온실 내부 환경을 충분히 예측할 수 있는 모델이라고 판단된다. 그러나 시뮬레이션 예측값이 실험값 대비 다소 높게 나타났으며, 각 측점에서의 온도 분포가 실제 온실 내부 유동과 상이하게 나타나 추후 보다 정밀한 분석을 위해 모델의 개선이 필요하다고 판단된다. 온실 내 환경 불균일성은 작물 생육의 불균일성으로 이어지게 되며, 생산량 저하 문제와 더불어 에너지 사용량 증가 등의 문제를 야기시킨다. 온실의 환경 조성은 온실의 형상 및 내부 열 교환 장치 등에 의해 상이하게 나타나므로 온실의 효율적인 열에너지 관리를 위해 해석대상 온실의 형상 및 열 교환 장치인 방열관과 FCU 위치 변경 등에 따른 내부 환경 변화 예측이 필요하다고 판단된다.