서 론

국내에 시공되어 작물이 재배되고 있는 온실의 형태는 매우 다양하다. 그 이유는 여러 가지가 있겠지만 입지조건과 작물을 재배하기 위한 최적의 환경을 조성하기 위해 농가의 경험이 반영된 온실들이 시공되기 때문일 것이다. 국내 온실의 면적은 단동온실이 90% 이상 차지하지만 연동온실 보다는 재배환경이 불리한 것으로 보고되고 있다(Yu 등, 2012). 따라서 단동온실 시공을 원하는 농가는 재배환경을 향상 시키기 위해 연동 온실처럼 폭이 넓고 높이가 높은 구조물을 선호한다. 이러한 구조의 온실을 시공하기 위해서는 길이가 긴 강관(14m 이상)이 필요하다. 그러나 긴 강관의 경우는 온실 시공 현장까지 운반 및 취급이 어렵다. 따라서 농가들은 강관을 절단하여 운반한 후 여러 가지 방법으로 연결하여 온실을 시공하고 있다. 이와 같이 농가에서 임의로 강관을 절단하여 온실을 시공하고 있지만 이에 대한 명확한 구조성능 평가 없이 사용되고 있는 실정이다.

강관을 절단하여 온실을 시공하면 구조 안전성 문제에 직면한다. 이것을 해결할 수 있는 가장 좋은 방법은 실대형 온실로 구조성능을 평가하는 것이다. 온실의 구조성능을 수치해석(Ha 등, 2017; Jung 등, 2017; Park 등, 2011; Ryu 등, 2014; Takahashi와 Uematsu, 2018; Ziapour와 Dehnavi, 2012)으로 평가한 문헌들은 많으나 실대형 크기 온실로 평가한 연구는 상대적으로 매우 미미하다(Choi 등, 2017; Ogawa 등, 1990; Richardson과 Westgate, 1986). 그 이유는 비용이 많이 들고 실험체 설치가 복잡하기 때문일 것이다(Ramirez-Gomez 등, 2014). 이러한 이유로 구조물 설계 시 수치해석을 주로 사용한다. 그러나 수치해석으로 예측된 결과는 실제 온실 구조물의 세부적인 특성을 고려할 수 없거나 이로 인하여 실제 온실의 구조성능과 차이를 보이는 등의 한계를 극복해야 하는 점도 있다. 즉, 수치해석에서는 구조물의 치수, 사용 재료의 특성, 이상적인 경계조건 등을 원활하게 고려할 수 있으나 부재와 부재간의 접합 또는 이음부, 지반에 인입하는 강관기초와 같은 실제 현장의 경계조건 등을 적용하여 구조물의 거동을 신뢰성 있게 예측하기 위해서는 실대형 실험결과 등의 기반자료가 필요하다.

온실의 설계하중을 산정할 때, 국내에서는 관련 연구보고서 또는 건축구조기준을, 유럽, 미국, 중국 및 일본은 각국의 온실설계기준(EN13031-1, 2001; JGHA, 2016; MAFRA, 1999; MLIT, 2019; MOHURD, 2017; NGMA, 2004)을 적용하고 있으며, 구조부재의 설계는 강도설계법, 한계상태설계법 또는 허용응력설계법을 따른다.

본 연구에서는 실제 크기의 단동온실을 제작하여 강관의 이음 여부 및 기초조건에 따른 구조성능을 평가하고 그 결과를 수치해석 결과와 비교하였으며, 허용응력설계법을 적용하는 국내 여건을 고려하여 선형해석을 수행하였다.

재료 및 방법

1. 온실구조실험

1.1 실험체

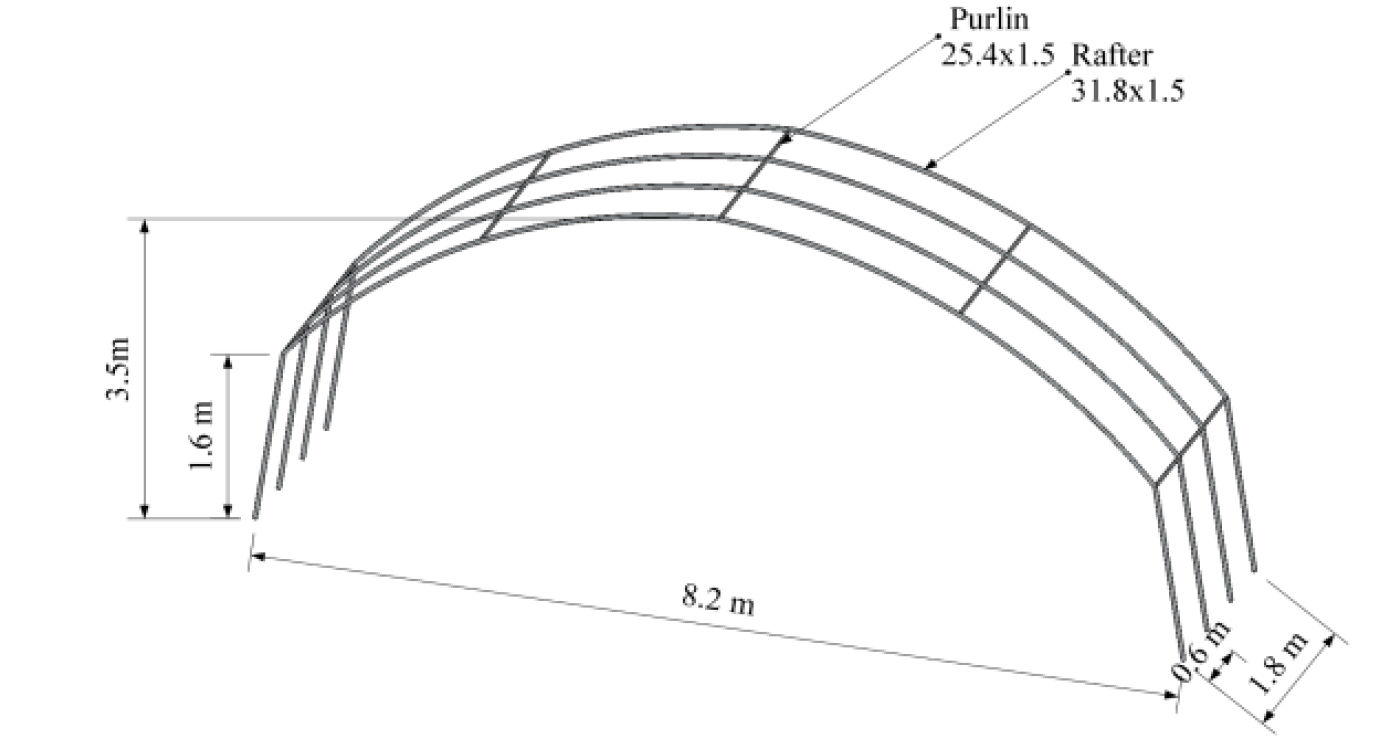

실대형 실험체는 원예특작시설 내재해형 규격 및 설계도·시방서(MAFRA와 RDA, 2014)에 등록되어 있는 10-단동-5형으로 폭 8.2m, 동고 3.5m, 측고 1.6m, 서까래 간격 0.6m, 길이 1.8m로 제작하였다. 서까래용 강관의 치수는 직경 31.8mm, 두께 1.5mm이며, 도리용 강관의 치수는 25.4mm, 1.5mm 이다(Fig. 1). 본 실험에서는 횡방향 수평하중에 대한 내하력 보강 효과를 배제하기 위하여, 실제 온실의 길이방향 마구리에 설치되는 기둥 및 출입문 등을 고려하지 않았다. 골조용 부재로는 내재해형 온실 시공에 권장되는 비닐하우스용 아연도금 강관(KS D 3760)을 사용하였다.

1.2 지점 조건

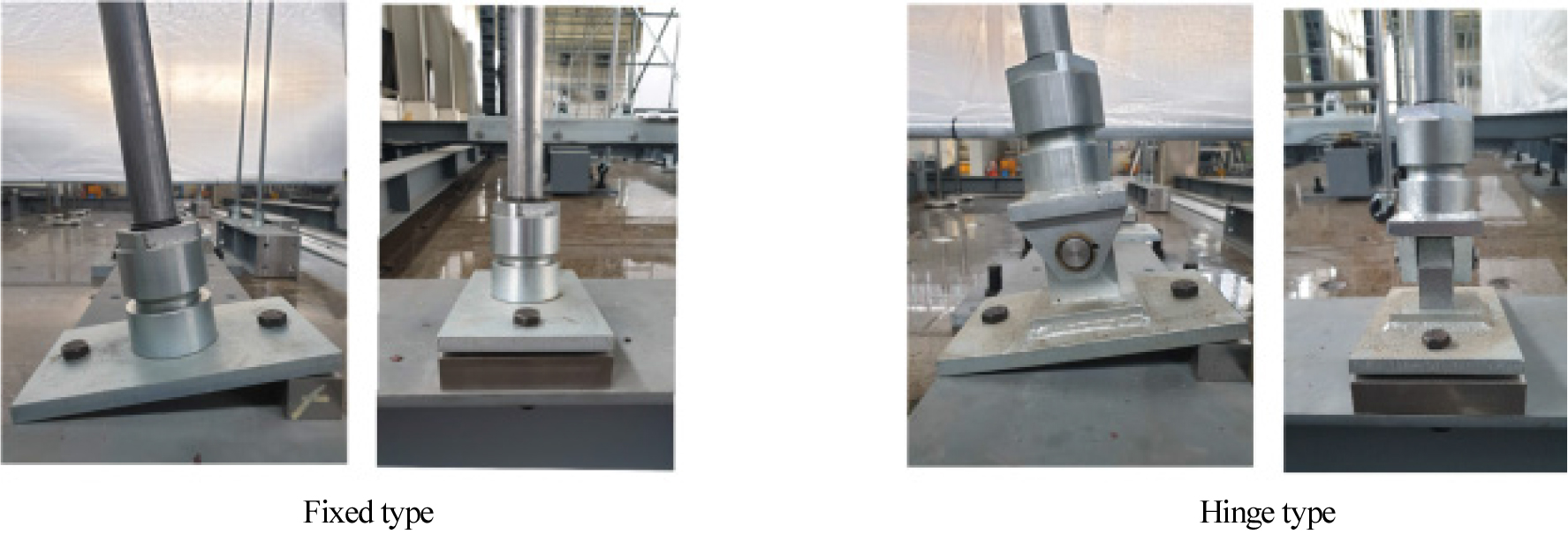

직접 설계·제작한 고정 및 힌지 기초용 지그를 이용하여 실대형 실험체를 각각 지지하였다. Fig. 2는 실험에 사용한 고정 및 힌지용 지그를 나타낸 것이다. 각 지그에 서까래를 꽂아 넣은 후 지그의 외부에 장착된 너트를 조이면 지그 내부가 조여지면서 서까래가 고정되는 방식이며, 토크렌치를 이용하여 모든 지그에 설치된 서까래가 동일한 힘으로 고정되도록 300N·m 회전력으로 너트를 조였다.

1.3 서까래용 강관 이음부

Fig. 3은 실험체 설치 전경과 서까래용 강관을 절단 후 연결한 이음부를 나타냈다. 이 이음부는 강관 외경의 크기를 감소 시키는 인발가공 후 서까래용 강관에 삽입하여 직결나사 한 개로 고정한 형식이다. 이 형식은 다양한 이음형식을 대상으로 휨성능을 평가한 이전 연구결과에서 인발 후 직결나사 하나로 고정한 형식이, 이음이 없는 강관의 휨성능과 비교 했을 때 가장 근사한 성능을 발휘하였다(Choi등, 2018). 모든 실험체는 온실 시공 전문업체가 설치하였으며, 기초의 고정은 직접 토크렌치로 조였다.

이음 유무와 기초형식에 따른 각 실험체의 지점조건은 Table 1에 정리하였다. FC는 기초 형식이 고정 조건이며 이음이 없는 실험체이고, FJ는 고정이면서 이음이 있는 실험체 이다. 그리고 PC는 기초 형식이 힌지 조건이면서 이음이 없으며, PJ는 힌지이면서 이음이 있는 실험체이다.

Table 1.

List of the experiment.

| NO. | Specimen IDz | Foundation type | Joint |

| 1 | FC | Fixed | No |

| 2 | FJ | Fixed | Yes |

| 3 | PC | Pin | No |

| 4 | PJ | Pin | Yes |

1.4 하중 측정

하중은 단동온실용 구조성능 측정 시스템을 이용하여 가력하였다. 이 시스템은 총 4개의 가력기가 설치되어 있으며 최대 1,500mm을 움직일 수 있는 변위계(GYcRS-01-1500-N8- CN, SANTEST Co. LTD., JAPAN)와 용량 5,000N의 로드셀(DSCS, BONGSHIN, KOREA)로 하중을 측정할 수 있다. 실험 가력 속도는 5mm·min-1로 변위제어를 하였고, 횡방향으로 변위가 최대 100mm에 도달할 때까지 가력하였다. 가력위치는 실험체 처마 부근 1.4m 높이 이고 가장 바깥쪽 서까래에 가력기 1개만 고정하였다. 서까래와 가력기는 미끄럼을 방지하고 하중을 수평으로 당길 수 있도록 직접 제작한 지그로 고정하였다. Fig. 4는 실험체에 가력기가 고정된 모습을 나타낸 것이다.

1.5 변위 측정

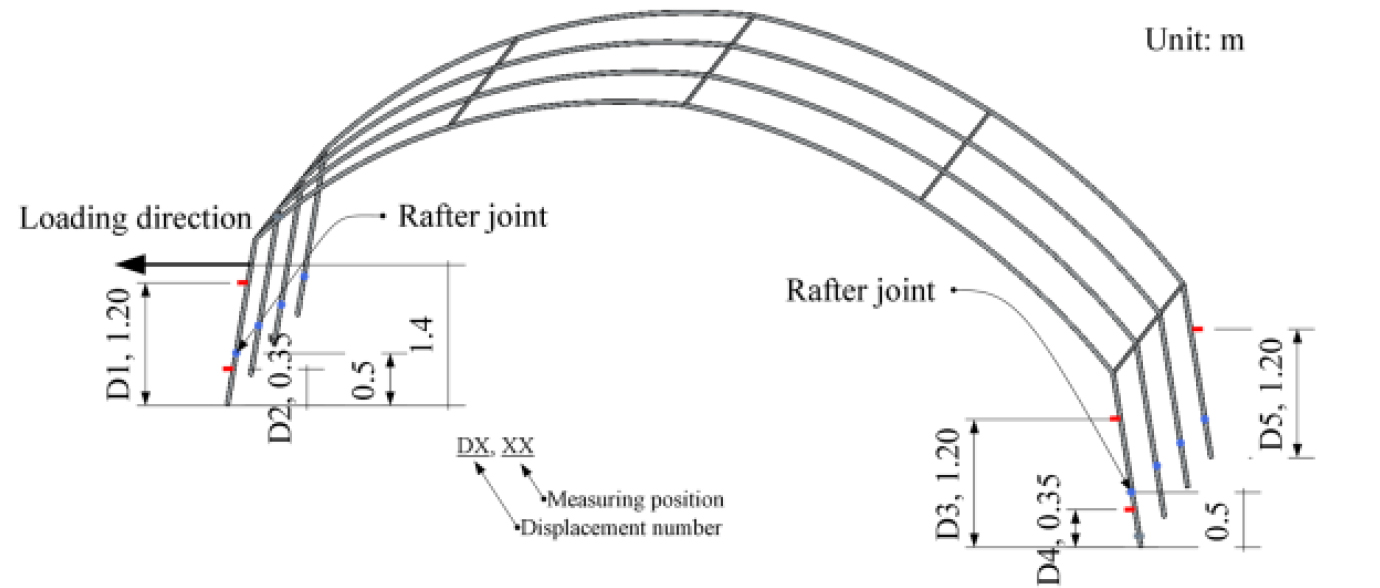

실험동안 실험체의 수평변위를 측정하기 위해 5개의 변위계(D1-D5)를 설치하였다. 각 변위계 설치 위치는 Fig. 5와 같다. 하중을 가력하는 서까래용 강관에 4개(D1-D4)를 설치하였고 나머지 하나(D5)는 하중 가력 위치에서 가장 먼 서까래용 강관에 설치하였다. 변위계는 막대 및 와이어 형식 변위계 두 종류를 사용하여 각 위치별 변위를 측정하였다. 변위 발생이 작게 예상되는 위치는 막대변위계(SDP100C, TML, JAPAN)를 설치하였고, 큰 변위가 예상되는 위치는 와이어 변위계(DP500E, TML, JAPAN)를 설치하였다.

1.6 데이터 수집

하중, 변위, 변형률은 멀티 레코더 TMR-200/300 시리즈를 이용하는 다채널 동적 데이터(TMR-720, TML, JAPAN) 처리를 위한 소프트웨어 장비를 통해 기록하였다. 이 장비는 각종 입력장치를 최대 10개까지 연결 가능하며 최대 80채널을 동시에 제어 가능하다. 본 실험에서는 하중 1채널(TMR-231), 변위 5채널(TMR-221), 변형률 16채널(TMR-222) 총 22채널을 연결하였다. 샘플링은 10Hz로 설정하였고 데이터는 CSV 형식으로 변환하여 데이터 분석에 이용하였다.

2. 온실구조해석

2.1 재료 물성치

모든 강관은 비닐하우스용 아연도금강관(KS D 3760)을 사용하였다. 해석시 적용한 강관의 기계적 특성은 탄성계수 200MPa, 푸아송 비 0.3, 항복강도 295MPa, 인장강도 400MPa이다.

2.2 해석 모델링 및 하중 조건

1.1에 기술한 실험체 치수와 동일하게 3D 모델링을 하여 범용구조해석 프로그램 VisualFEA/GEO 5.11(Lee, 2001)로 선형해석을 수행하였다. 하중은 구조실험과 동일한 위치에서 변위 및 응력을 비교하기 위해 실험 최대하중까지 단계적으로 하중을 증가시켰다. 기초의 지점조건이 고정조건인 경우는 200N씩 증가시켰고 힌지조건인 경우는 100N씩 증가시켰다.

2.3 지점 조건

지점 조건의 변화에 따른 온실 구조물의 변화를 알아보기 위해 구조실험에서 적용한 조건과 같이 고정 및 힌지 지지로 두 가지 형식으로 모델링하였다.

2.4 부재 접합부 조건

단동온실을 구성하는 주요 구조재는 서까래와 도리이다. 이 서까래용 및 도리용 강관이 교차하는 부위가 대표적인 단동온실의 접합부이다. 이러한 접합부들은 해석 시 구조물의 거동에 영향을 미치며(Choi 등, 2018; Ha 등, 2017; Ryu 등, 2012) 다양한 방법으로 접합부를 모델링할 수 있다. 본 연구에서는 국내 여건을 고려하여 접합부를 전부 강접합으로 가정하여 해석을 수행하였고 그 결과를 온실구조실험 결과와 비교하였다.

결과 및 고찰

1. 온실 구조실험 결과

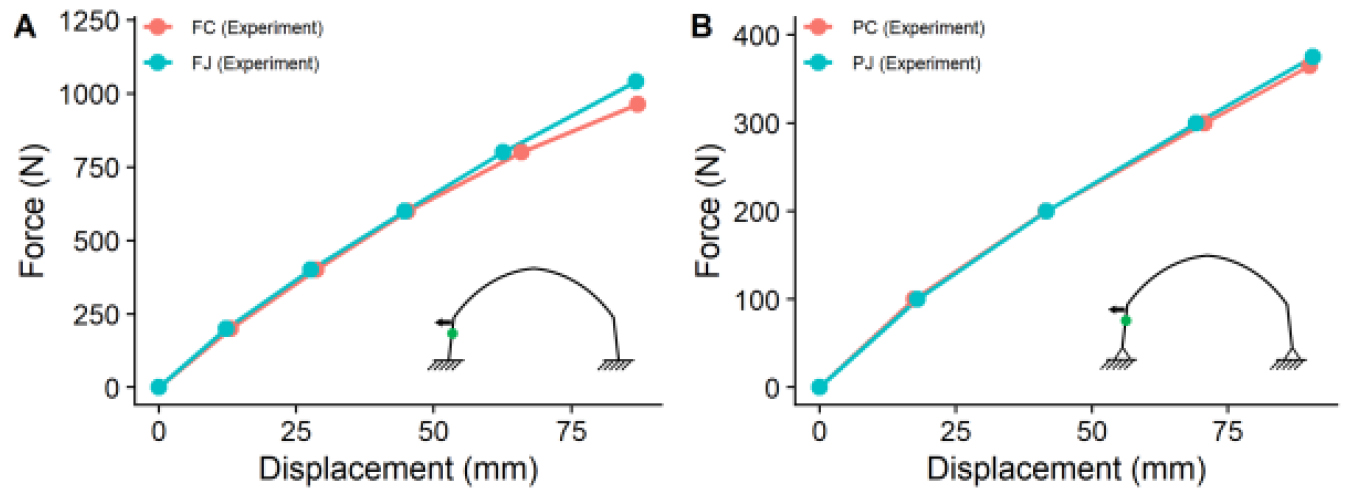

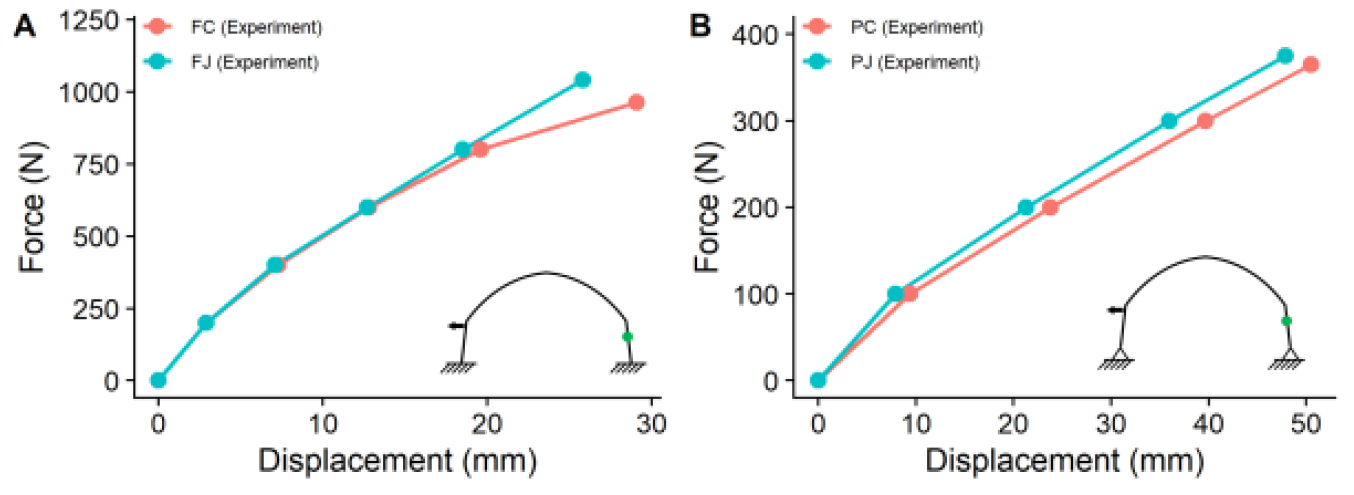

서까래 강관의 이음 유무에 따른 하중-변위 거동을 비교한 결과를 Figs. 6-7에 나타냈다. Fig. 6은 하중 가력부 바로 아래에서 측정한 변위(D1)이고 Fig. 7은 반대편 위치에서 측정한 변위(D3)이다. 하중-변위 곡선은 고정 및 힌지 조건 모두 서까래 강관에 이음부가 있어도 하중 가력 초기에는 거의 유사한 거동을 보였으며 가력하중이 증가할수록 이음이 있는 실험체가 8.1% 정도 횡강성이 더 크게 나타났다.

따라서 서까래 강관의 이음부가 구조물 횡강성에는 비교적 영향이 미미한 것을 알 수 있었다(Table 2).

Table 2.

Comparison of stiffness by specimens at D1.

| Specimen ID | Force (N) | Displacement (mm) | Stiffness (N/mm) |

| Experiment (FC) | 963 | -87.1 | 11.1 |

| Experiment (FJ) | 1041 | -86.8 | 12.0 |

| Experiment (PC) | 365 | -90.0 | 4.1 |

| Experiment (PJ) | 375 | -90.6 | 4.1 |

이러한 경향은 인발한 강관을 서까래용 강관에 삽입하여 이음부 부근의 단면적이 증가하였기 때문인 것으로 판단된다. 그러나 Choi 등(2018)이 수행한 여러 형식의 이음부에 대한 휨성능 평가에서 인발 형식의 최대 휨모멘트가 이음이 없는 실험체 보다 약 14% 작게 나타났다. 이음이 구조물 전체 횡강성에는 큰 영향을 미치지 않으나 이음이 있을 경우 휨성능이 작아지기 때문에 휨모멘트가 크게 작용하는 곳은 사용을 피하는 것이 좋을 것으로 판단된다.

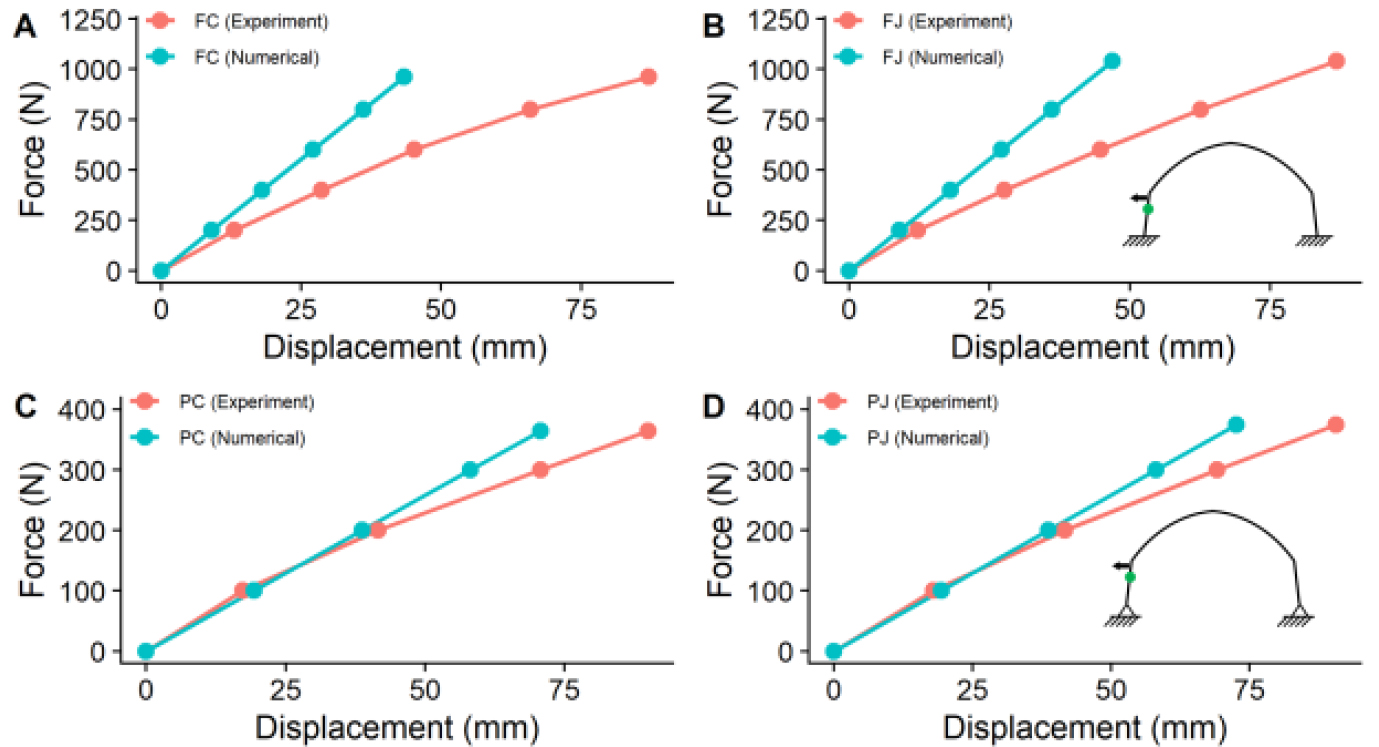

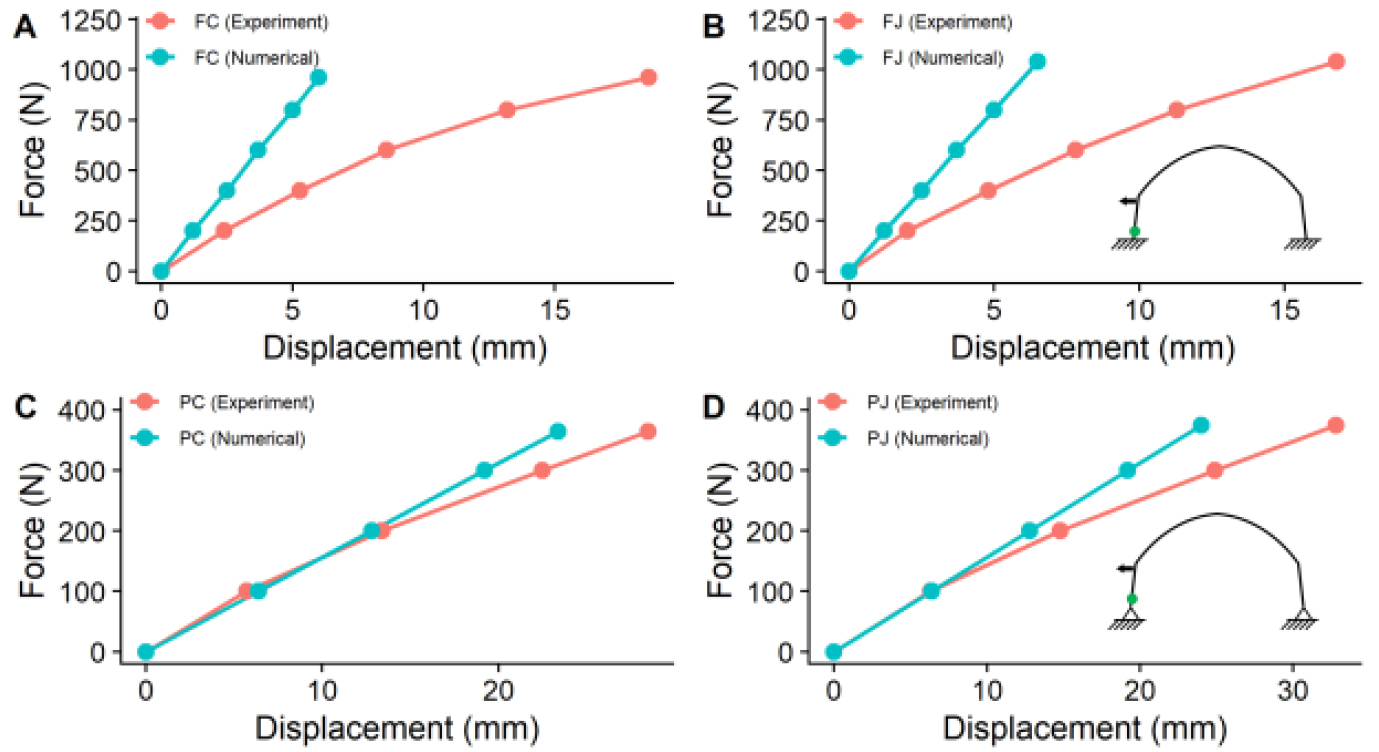

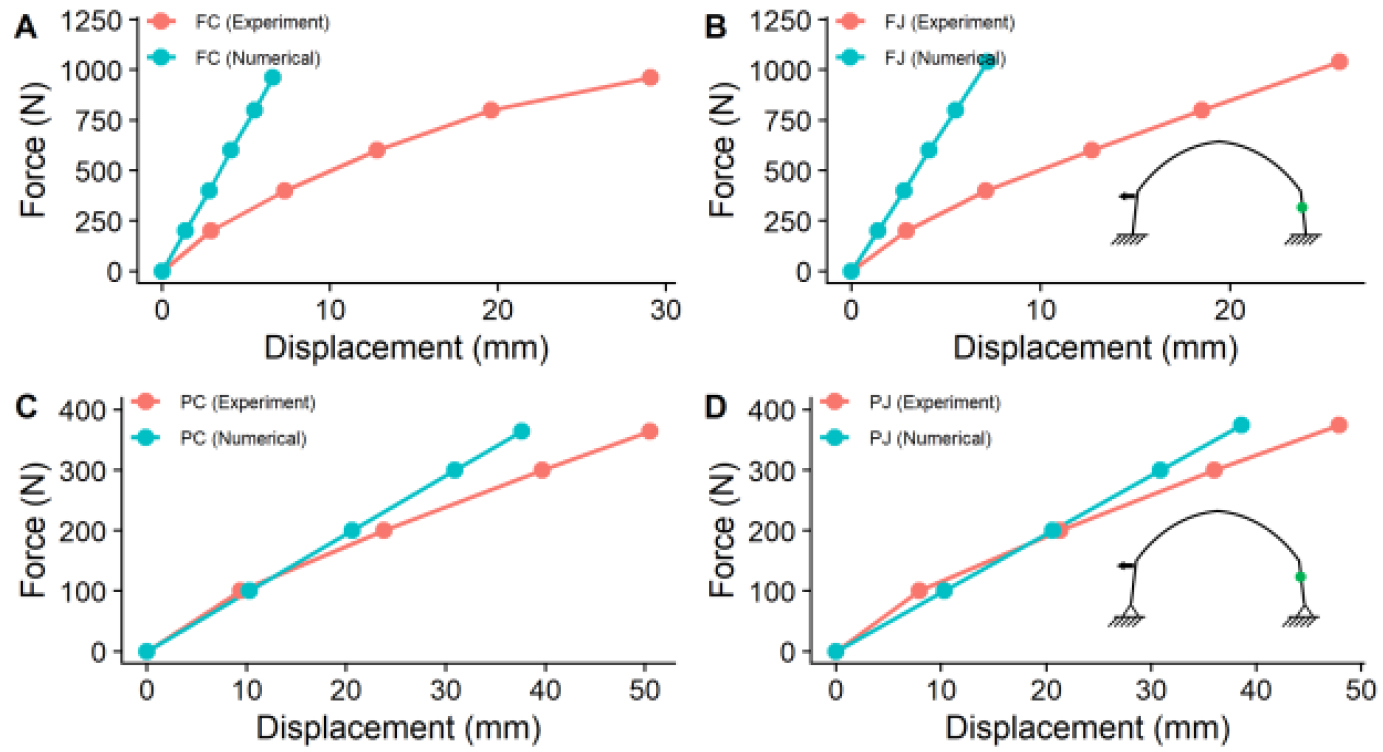

2. 구조실험 및 해석 결과 비교

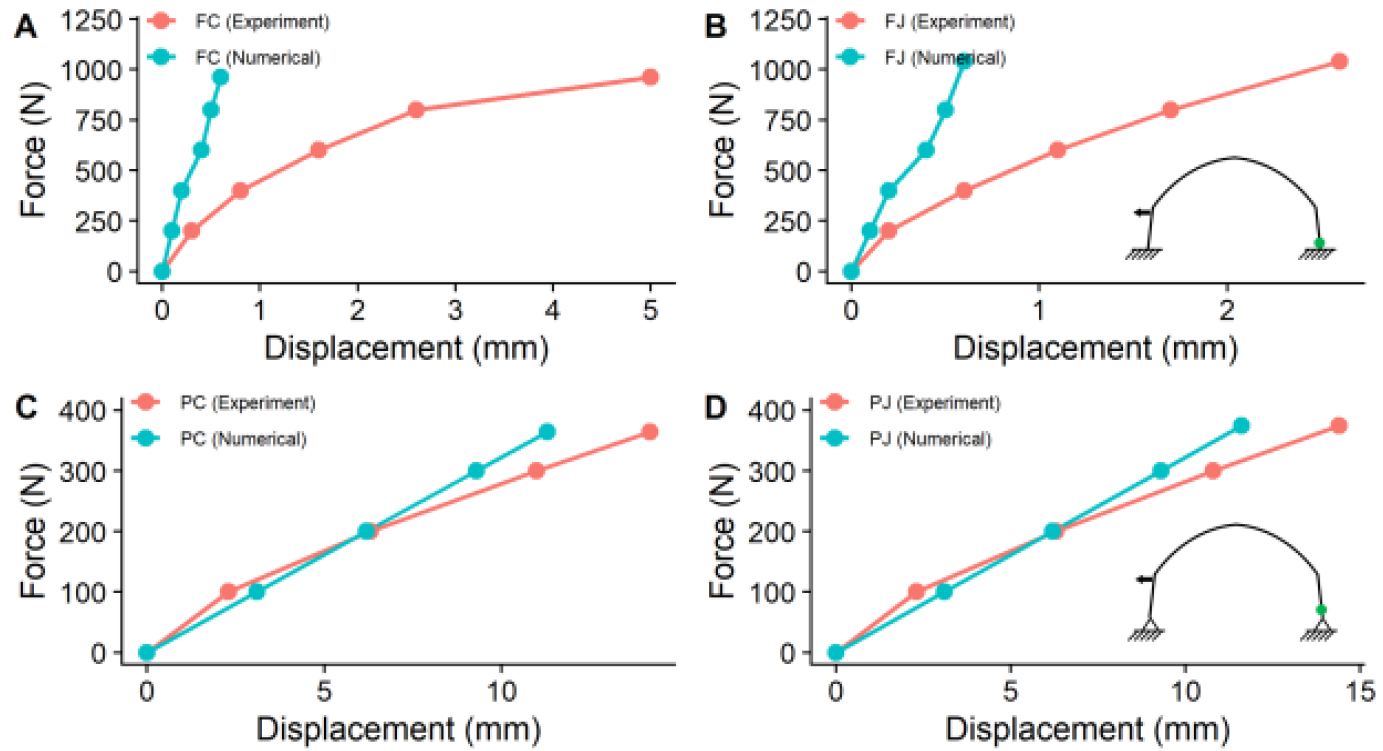

모든 절점을 강접합으로 가정하고 수치해석한 결과와 실규모 온실모형에 대한 하중재하실험을 통한 실험적 방법으로 평가한 결과를 비교하였다. Figs. 8, 9, 10, 11, 12는 각 실험체별 하중-변위 그래프를 나타낸 것이다.

기초 조건별로 측정한 하중-변위 거동은 해석결과와 상당한 차이를 보였다. 고정조건은 하중이 증가할수록 수치해석 결과와 잘 일치하지 않았고 힌지조건은 상대적으로 고정조건 보다는 잘 일치하는 경향을 보였지만 해석값이 실험값 보다 20-40% 크게 나타났다. 기초의 형식에 상관없이 수치해석 및 구조실험 결과 모두 하중이 증가할수록 변위는 점점 커지는 경향을 나타냈지만 하중가력 반대편에서 측정한 변위(Fig. 12)는 기초형식에 따라 다른 경향을 보였다.

힌지조건에서는 하중이 증가할수록 변위는 증가하였고 고정조건은 하중이 증가할수록 변위는 이음 여부에 관계 없이 거의 증가하지 않았다. 그 이유는 강관(서까래)과 강관(도리)이 교차하는 이음부를 수치해석 시 모두 강접합으로 가정하였는데 실제는 완전한 강접합이 아니기 때문에 실험결과와 잘 일치하지 않은 것으로 판단된다. 따라서 온실의 수치해석 시 교차 이음부 절점을 강접합으로 가정할 경우 구조실험에서 측정한 변위와 상당히 차이가 남을 알 수 있었다. 이와 같이 현재 온실 설계에서 단순히 강접합으로 가정하여 해석하는 경우는 온실의 설계가 과소설계될 우려가 있어 실험적 연구를 통해 성능저하 원인 파악이 필요하다.

Ha 등(2017)과 Ryu 등(2012) 일부 연구자들이 강관 교차부 강성을 조절하여 온실의 구조성능을 비교한 연구결과들이 있지만 다양한 온실의 죔쇠 및 접합부 성능을 고려하지 못하는 한계를 가지고 있다. 따라서 신뢰성 높은 온실 설계를 위해서는 다양한 이음부와 교차부 특성을 고려한 구조해석 기술개발이 필요할 것으로 판단된다.