서 론

재료 및 방법

1. 해석대상 온실

2. 시뮬레이션 분석 방법

3. 온실 구조 변경

4. 열 교환 장치 위치 개선

5. 시뮬레이션 CASE 선정

결과 및 고찰

1. 단면설계를 통한 온실 형상 변경

2. 열 교환 장치 위치 변경에 따른 온실 내부 구조 개선

3. 온실 개선 전‧후 환기시스템에 의한 공기 유동 특성 분석

서 론

시설원예농업이란 외부 환경과 관계없이 적정 작물 생육 환경을 조성하는 시설 내에서 양질의 작물을 생산하는 농업의 한 종류로(Lee 등, 2010), 2018년 기준 시설원예농업을 통해 생산된 작물의 약은 약 283만 톤으로 전체 농업 생산량의 약 26%를 차지하며 농산업의 큰 비중을 차지하고 있다(MAFRA, 2019a, 2019b).

온실 내 불균일한 환경 조성은 작물 생육의 불균일성으로 이어지기 때문에 온실 내 다양한 환경요인(온도, 습도. 광 CO2 등)을 균일하게 조성하는 것이 매우 중요하다. 온실 내 환경 조성은 다양한 요인들이 복합적으로 작용하여 조성되므로, 동일한 조건의 환경요인이 작용하더라도 시설의 종류(유리온실, 비닐 온실, 비가림 시설, 식물공장 등)에 따라 다르게 형성되기 때문에 관리방식 또한 상이하게 이루어져야 한다. 또한, 온실 내부 위치별 온도 및 습도의 편차는 냉 ‧ 난방에너지의 소비 증가로 이어지며(Lee 등, 2016), 온도 및 습도가 적정 범위에서 벗어날 경우 흑피, 낙화, 백화, 숙성불량 등의 생장 장해와 낙과, 낙엽, 기공폐쇄 등의 생리 장해를 발생시키므로(Choi 등, 2019) 온 ‧ 습도의 제어와 환경 균일성을 확보하기 위한 기술의 필요성이 증대되고 있다(Song, 1997; Lee 등, 2010; Park 등, 2012; Lee 등, 2016; Choi 등, 2019). 온실 내 순환팬 설치 시 공기 순환을 통해 온 ‧ 습도 편차 및 에너지 소비량이 감소되며(Lee 등, 2016, 2017), 온실 난방 시 방열관의 표면 온도분포가 온실 내부 기온분포에 영향을 주며, 방열관 표면 온도의 균일한 분포를 통해 환경 균일성을 개선할 수 있다고 보고된 바 있다(Shin 등, 2019). 온실의 환경 조성을 위해 개발된 기술은 특정 형상 및 규모를 가지는 온실에서 개발되어 모든 온실에 일괄적으로 적용하기 어려운 실정이다. 이에 기술 개발에 필요한 비용과 시간을 단축과 다양한 조건에서의 내부 환경 예측을 위해 건물 내 열 유동, 환기와 같은 연구에서 타당한 결과를 보여온 전산유체역학(Computational Fluid Dynamics, CFD) 시뮬레이션 기법을 이용한 다양한 연구들이 진행 중에 있다(Kim, 2001; Tadj 등, 2010; Yu 등, 2014; Hong와 Lee, 2014; Fatnassi 등, 2015).

이에 본 연구에서는 선행연구를 통해 검증된 단동형 유리온실의 주 ‧ 야간 내부 환경 예측 CFD 시뮬레이션 모델을 이용하여(Jeong 등, 2020) 해석대상 온실의 단면 형상 및 내부 열 교환 장치의 위치 개선에 따른 시뮬레이션 분석을 진행하였으며, 분석을 통해 환경 조성에 영향을 미치는 주요 요인을 도출하고 환경 균일성 증대 및 효율적인 열에너지 관리를 위한 방안을 제시하고자 한다.

재료 및 방법

1. 해석대상 온실

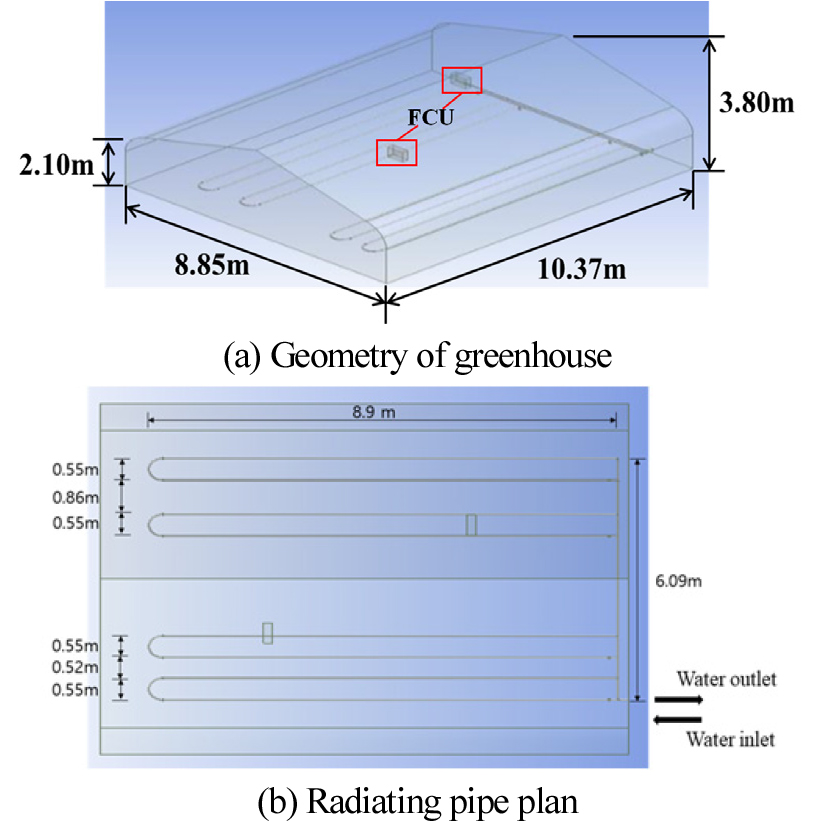

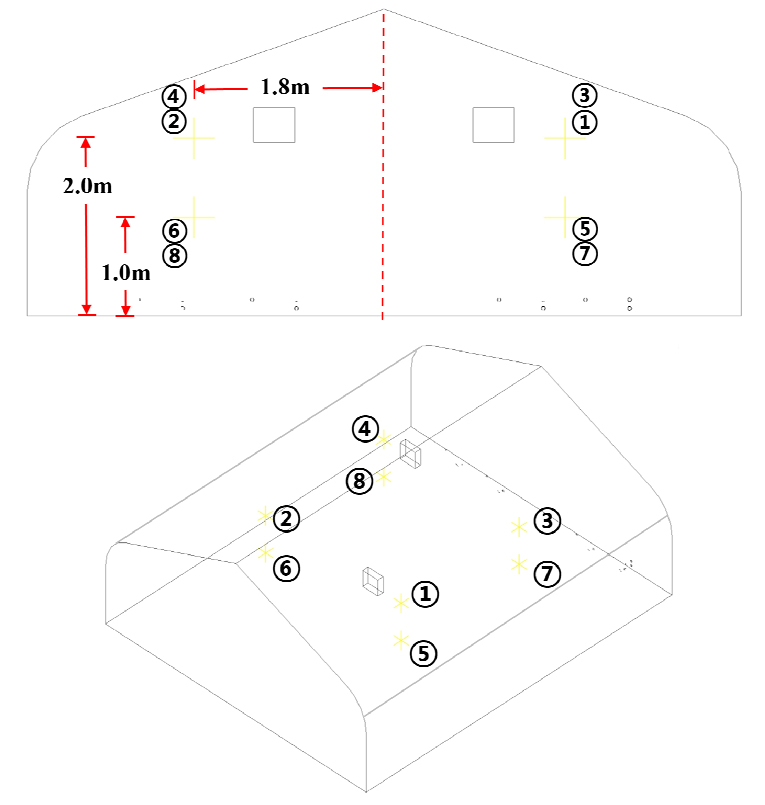

본 연구에서의 해석대상 온실은 단동형 유리온실로, 측고 2.1m, 폭 8.85m, 동고 2.80m, 길이 10.37m, 바닥면적 약 92m2 로 소규모 온실이다. 해석대상 온실의 야간 온도 관리는 Fan Coil Unit(FCU)과 방열관을 통해 이루어진다. FCU는 균일환 환경 조성을 위해 온실의 중앙을 기준으로 하여 좌 ‧ 우에 각각 1대씩 서로 마주보는 형상으로 총 2대가 설치되었다(Fig. 1(a)). 온실 내 방열관은 직경 40A의 아연도금강관으로 총 길이는 약 124m이며 직접회수 배관 방식으로 설치되었다(Fig. 1(b)).

2. 시뮬레이션 분석 방법

시뮬레이션 분석은 선행연구를 통해 검증된 단동형 유리온실 내부 환경 예측 모델(Jeong 등, 2020)을 이용하여 진행되었다(R2 = 0.9628). 열전달 묘사를 위해 생성된 분석격자는 20,114,156개의 Nodes와 5,283,805개의 Elements로 구성되었다. 주 ‧ 야간의 온실 내부 환경 예측을 위해 Standard k-ε 난류모델과 Discrete Ordinates(DO) 복사모델, Solar load 모델을 이용하였다(Ansys Inc., 2019a, 2019b). 온실 형상 및 열 교환 장치 위치 변경에 따른 온실 내부의 환기 정도를 확인하기 위해 온실 측창 개방 및 임의의 환기시스템(323m3/h)을 추가한 시뮬레이션 분석을 진행하였다. 환기 정도에 대한 분석은 User Defined Function (UDF)을 이용한 공기령 분석을 통해 진행하였다. 공기령이란 실내로 유입되는 공기가 실내의 임의의 점에 도달할 때까 지 걸리는 시간으로 임의의 점에 도달한 모든 공기의 평균으 로 정의되며(식 (1), Ansys Inc., 2013), 공기령이 짧다는 것은 환기효율이 높다는 것을 의미한다. UDF는 공기의 확산을 정 의하는 데 이용되었으며, 공기의 확산은 식 (2)를 통해 계산된 다(Ansys Inc., 2013).

:공기령(sec)

:임의의 지점 r에서의 공기 측정시간(sec)

:임의의 지점 r에서의 공기령이 와 사이에 있을 확률밀도

:임의의 지점 r에서의 공기령이 보다 클 때의 확률밀도

:공기의 확산

:공기의 밀도(kg/m3)

:공기의 동점도(m2/s), (여기서, 2.88e-5)

:유효 동점도(Pa·s)

:Schmidt-Number(여기서, 0.7)

시뮬레이션 예측값 간의 비교를 위해 온실 내부 온도 측점에서의 최대편차(Nam과 Kim, 2009), 균일도(Nam과 Kim, 2009) 분석을 진행하였다(식 (3), (4)).

:최대편차(°C)

:측정값 중 최댓값(°C)

:측정값 중 최솟값(°C)

:균일도(%)

:측정값의 표준편차(°C)

:측정값의 평균(°C)

3. 온실 구조 변경

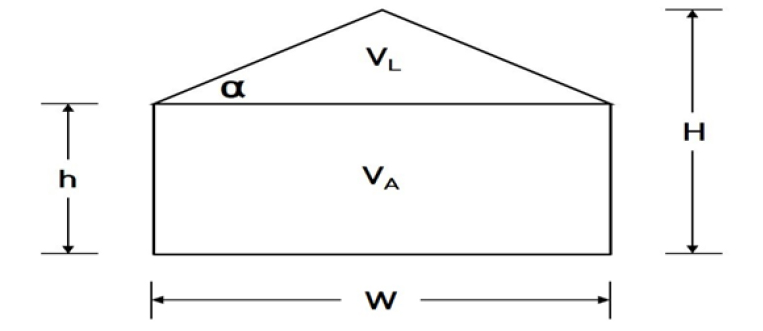

온실의 구조 변경은 단면설계를 기반으로 하여 진행되었다. 단면설계는 난방에너지 절감을 위한 온실 구조 설계 방법 중 하나이다(Lee 등, 1998). 온실의 단면은 폭(W), 측고(h), 동고(H), 지붕경사각(α)에 의해 정해진다(Fig. 2).

온실의 체적은 온실 단면과 길이에 의해 결정되며, 작업 및 작물 재배 공간인 유효체적(VA)과 환경 조절 시 부하로 작용하는 부하체적(VL)으로 구분된다. 단면설계 시 유효체적비(RAV), 보온비(RH) 및 방열비(RL)는 식 (5)을 통해 계산된다(Lee 등, 1998). RAV는 전체 체적 중 유효체적의 비를 의미하며, RH와 RL은 각각 태양광 투과면적, 열손실면적의 지표로 이용되며, RH의 경우 항상 1보다 작은 값을 가진다.

:유효체적비

:보온비

:방열비

:온실의 전체 체적(m3)

:온실의 피복면적(m2)

:온실의 바닥면적(m2)

해석대상 온실의 단면설계 시 온실의 폭과 길이는 토지 형상과 규모에 따라 고정되는 값으로 해석대상 온실의 값으로 고정하였고, 측고와 지붕경사각만을 고려하여 진행되었다. 측고와 지붕경사각의 변경범위는 해석대상 온실의 규격부터 한국형 유리온실 규격까지인 2.1-3m, 21-25°로 설정하였다.

4. 열 교환 장치 위치 개선

열 교환 장치인 방열관과 FCU의 위치 개선은 온실 환경설계기준(안)(Kang 등, 2015)을 기반으로 실시하였다.

4.1 방열관

온실 환경 조성을 위한 최소 방열관의 길이는 최대 난방부하와 방열관의 단위길이당 방열량에 의해 결정되며 식 (6)를 통해 산출된다(Kang 등, 2015). 또한 방열관 내 권장 유속은 0.5-1.0m/s으로 최소 0.1m/s 이상이어야 한다고 제시되어 있다.

:최소 방열관 길이(m)

:최대 난방부하(W)

:적상배관에 대한 보정계수

:방열관의 단위길이당 방열량(W/m)

최소 방열관 길이 산출을 위한 최대 난방부하는 관류 열부하, 틈새환기전열부하, 지중 전열부하의 합에 풍속보정계수를 곱한 값으로, 식 (7)을 통해 계산된다(Kang 등, 2015).

:최대 난방부하(W)

:관류 열부하(W)

:틈새환기전열부하(W)

:지중 전열부하(W)

:풍속보정계수

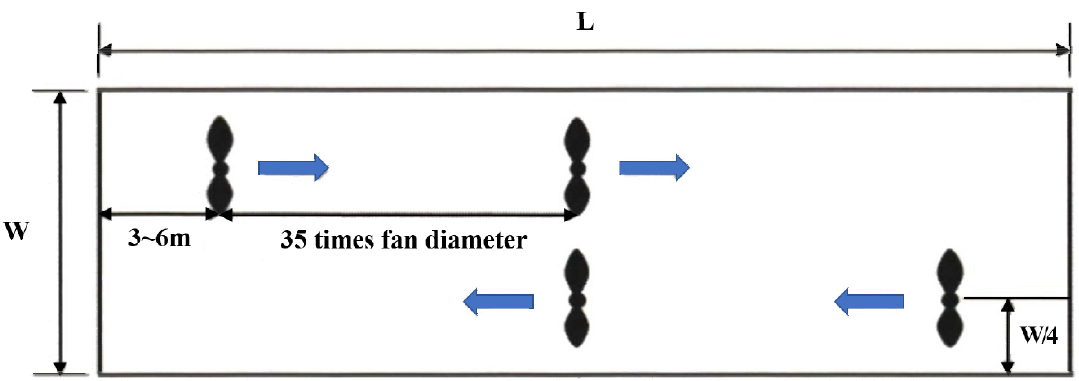

4.2 FCU

FCU는 순환팬 설치 위치를 기준으로 하여 위치 변경을 실시하였다. 온실의 측벽으로부터 온실 폭의 1/4, 온실 끝벽으로부터 3-6m 정도 간격을 두고, 온실의 대각선 구석에서 마주보게끔 하여 설치되어야 한다. Fig. 3은 온실 환경설계기준(안)(Kang 등, 2015)에서 제시한 FCU의 설치 위치를 나타낸 것이다.

5. 시뮬레이션 CASE 선정

시뮬레이션 분석 CASE는 총 5개로 선정하여 분석을 진행하였다. CASE 1(Control)은 개선 전 온실로, 분석 시 경계조건은 선행연구의 1차 난방실험 데이터를 이용하였다. CASE 2, 3, 4, 5는 온실 형상 및 열 교환 장치의 위치 변경을 통해 개선된 온실로, CASE 2, 3의 방열관 내 유속을 온실 환경설계기준안에서 제시하는 권장 유속인 0.5m/s와 1.0m/s로 변경하여 유속 변화에 의한 온실 내부 환경 변화를 예측하기 위해 실시하였으며, 경계조건은 선행연구의 1차 난방실험 데이터를 이용하였다. CASE 4, 5는 온실 형상 및 열 교환 장치 위치 변경에 따른 환기 정도의 변화를 확인하기 위해 실시하였으며, 경계조건은 선행연구의 주간 시 온실 내 ‧ 외부 온도 및 기상데이터를 이용하였다(Table 1).

Table 1.

Classification of simulation cases.

| Modified | Velocity of flowz (m/s) | Solar load model | Heating system | Ventilation system | |

| CASE 1 | X | 0.1 | X | O | X |

| CASE 2 | O | 0.5 | X | O | X |

| CASE 3 | O | 1.0 | X | O | X |

| CASE 4 | X | X | O | X | O |

| CASE 5 | O | X | O | X | O |

결과 및 고찰

1. 단면설계를 통한 온실 형상 변경

Table 2는 해석대상 온실의 측고 및 지붕경사각 변화에 따른 단면설계 결과를 나타낸 것이다. 측고가 일정할 때 지붕경사각이 커짐에 따라 부하체적의 면적 증가로 인해 유효체적비와 보온비는 증가하고 방열비는 상승하는 경향을 보였다. 지붕경사각이 일정할 때 측고가 높아짐에 따라 단면면적이 증가하여 유효체적비는 증가하나 피복면적의 증가로 인해 보온비는 감소하는 경향을 보였다. 국내 온실에 대한 적정 유효체적비, 보온비 및 방열비와 단면설계 시 동고, 측고 등의 변경범위에 대해 제시된 바 없어 한국형 유리온실 규격(Rural Development Administration, 1994)의 단면설계를 기준으로 하여 해석대상 온실의 단면설계를 실시하였다. 한국형 유리온실의 단면설계 결과 유효체적비, 보온비 및 방열비는 각각 0.73, 0.39, 0.26으로 나타났으며, 이를 기준으로 해석대상 온실의 단면설계 결과를 분석하였다. 한국형 유리온실과 동일한 유효체적비를 가지며, 보온비 및 방열비가 각각 0.45, 2.20인 측고 2.3m, 동고 4.0m, 지붕경사각 21°를 난방 에너지 절감에 최적화된 단면 형상이라고 판단하였다.

Table 2.

Result of cross-section design in greenhouse.

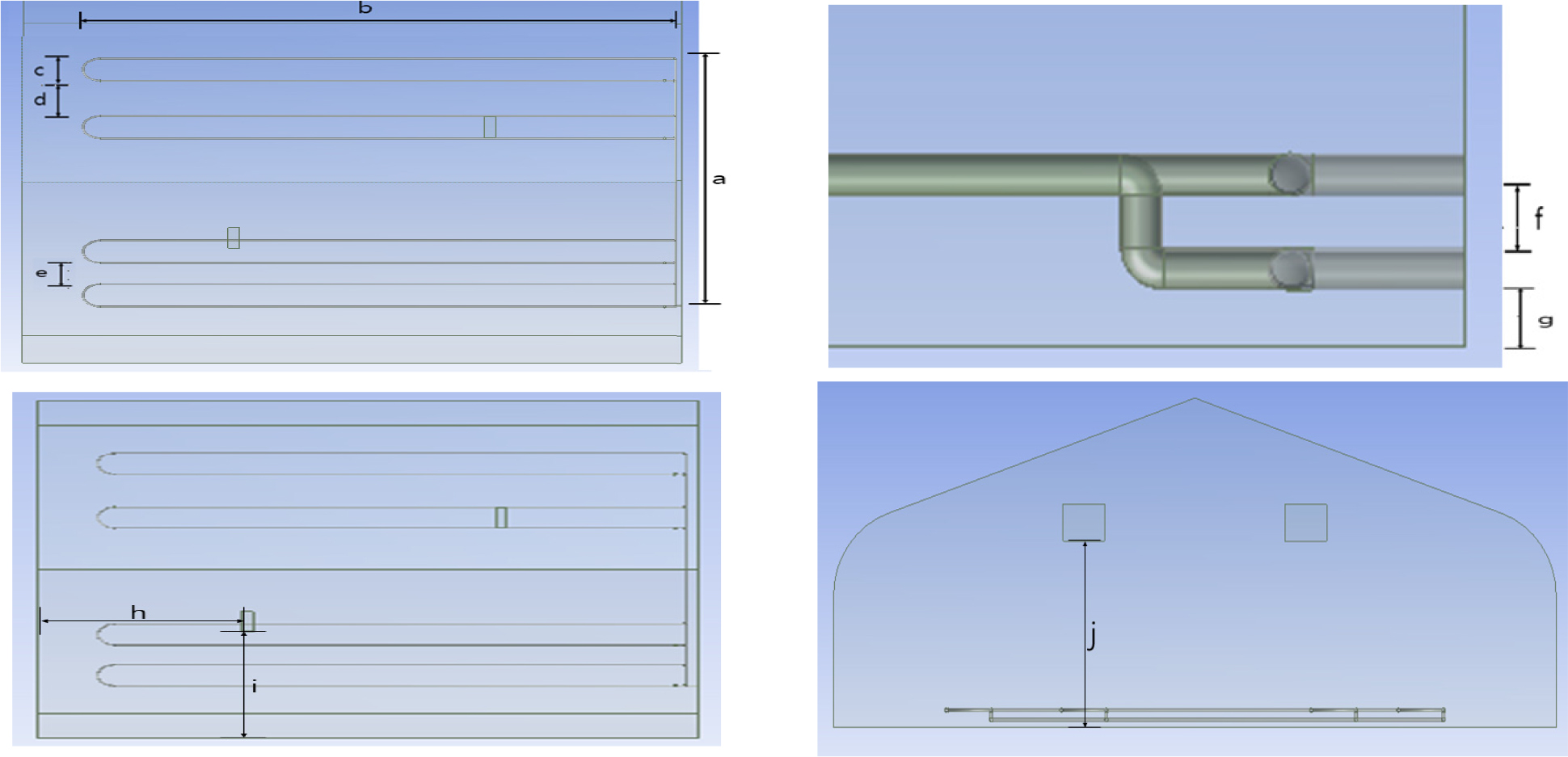

2. 열 교환 장치 위치 변경에 따른 온실 내부 구조 개선

온실 환경설계기준(안)을 바탕으로 온실 내 방열관 및 FCU의 위치 개선을 진행하였으며, Fig. 4는 위치 변경 영역을, Table 3은 위치 변경 전 ‧ 후 치수를 나타낸 것이다.

Table 3.

Dimension before and after changing the position of the heat exchangers.

| Control | Modified | ||

| Radiating pipe | a (cm) | 609 | 609 |

| b (cm) | 890 | 890 | |

| c (cm) | 55 | 55 | |

| d (cm) | 86 | 86 | |

| e (cm) | 52 | 86 | |

| f (cm) | 11 | 5 | |

| g (cm) | 5 | 7.3 | |

| FCU | h (cm) | 360 | 300 |

| i (cm) | 280 | 212.5 | |

| j (cm) | 210 | 210 | |

2.1 방열관

방열관 길이 산출을 위한 최대 난방부하 계산은 기상청에서 제공하는 2018년 10월 1일부터 2019년 4월 30일 데이터를 이용하였다. 위의 기간 중 최저기온인 –16.4°C를 설계외기온으로 설정하고 온실 내부 설정온도를 15°C로 하여 식 (3)을 통해 최대 난방부하를 산출하였으며, 이때 최대난방부하는 9,600W로 나타났다. 지면으로부터 방열관까지의 거리, 상 ‧ 하단 방열관간의 간격을 고려하였을 때 방열관의 직경이 커질수록 온실의 유효체적이 감소하게 되므로 방열관의 직경은 40A를 선정하였으며, 이 때 요구되는 최소 방열관의 길이는 약 120m로 산출되었다. 해석대상 온실의 방열관 길이는 약 124m로 최소 방열관의 길이보다 길어 길이에 대한 개선은 이루어지지 않았으며, 작업대 배치로 인해 비대칭으로 설치된 방열관의 배치를 온실 중앙을 기준으로 하여 대칭이 되게 방열관과 지면의 거리 및 상 ‧ 하단 방열관의 간격에 의한 설치 위치는 각각 온실 환경설계기준(안)에서 제시하는 방열관 직경의 1.5배인 0.073m, 직경의 1배인 0.05m로 개선하였다.

2.2 FCU

FCU는 순환팬 설치 위치를 기준으로 하여 온실의 측벽으로부터 온실 폭의 1/4인 2.125m, 온실 끝벽으로부터의 거리는 해석대상 온실이 소규모 온실인 점과 온실 내 방열관의 배치 등을 고려하여 온실설계기준(안)(Kang 등, 2015) 에서 제시하는 최소 거리인 3m로 설정하였으며 온실의 대각선 구석에서 마주보게끔 위치 개선이 진행되었다.

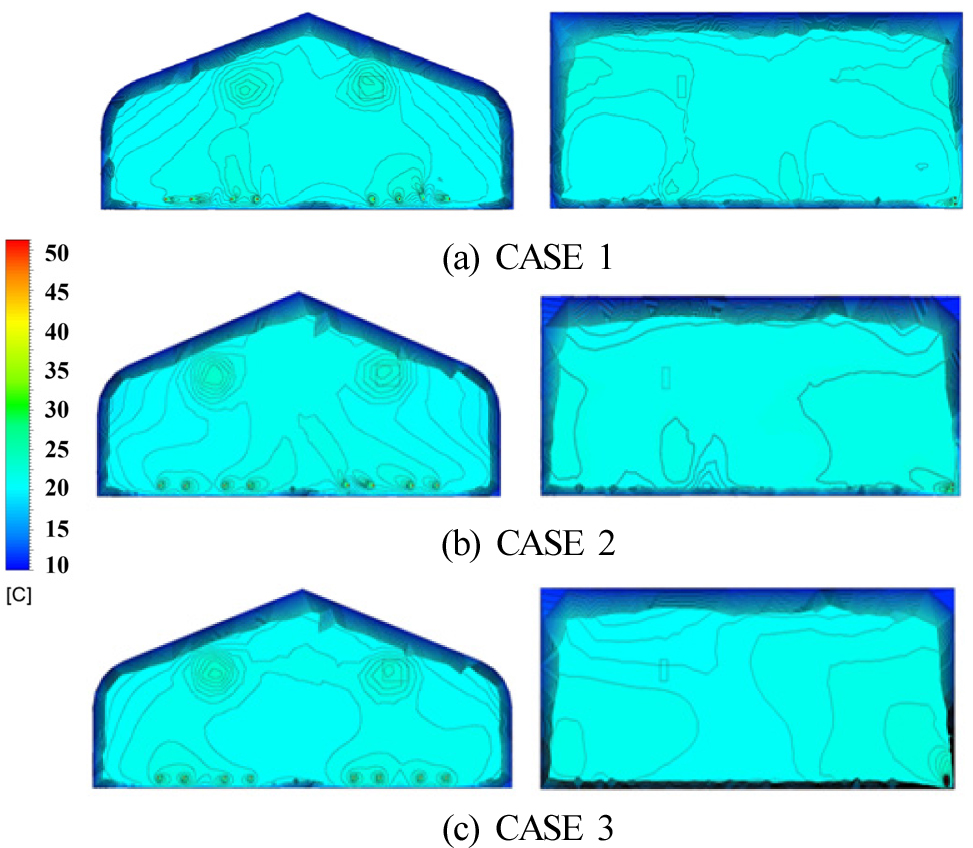

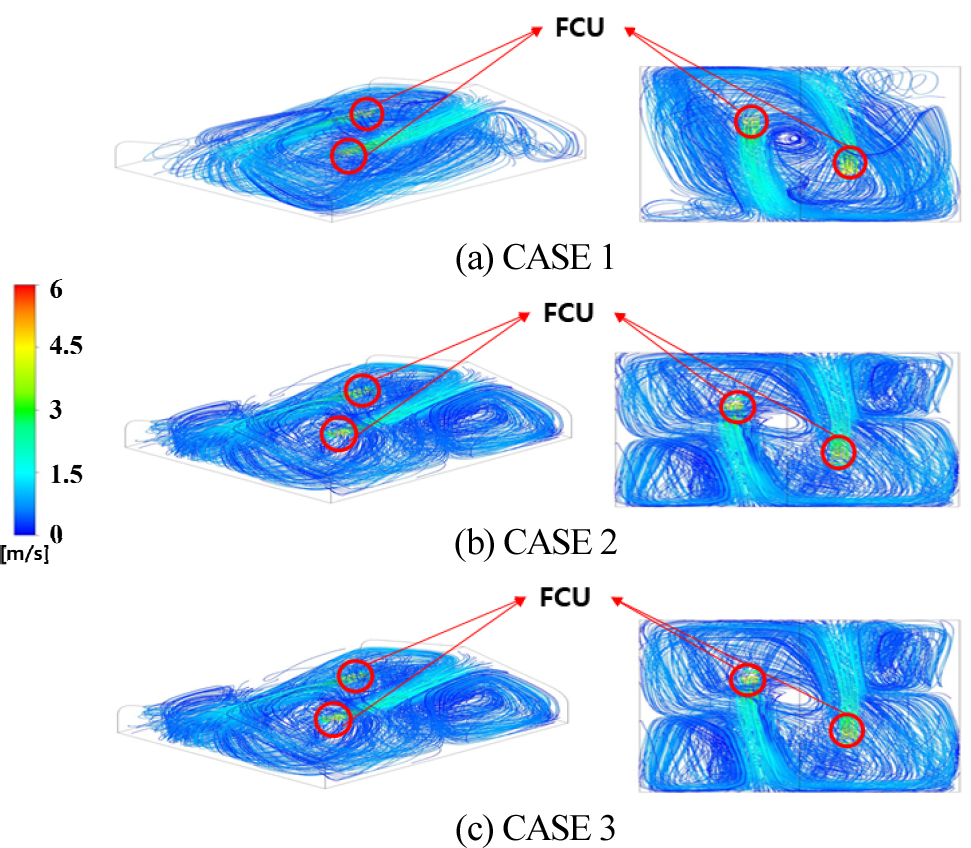

2.3 시뮬레이션 결과

Table 4는 CASE 1, 2, 3의 CFD 시뮬레이션 예측값의 평균온도, 최대편차, 균일도를 나타낸 것이다. Fig 5는 균일도 및 온도 편차 확인을 위한 온실 내부 온도 측점 위치를 나타낸 것이며, Fig. 6, 7은 온실의 정면 및 측면에서의 온도분포 및 유선을 나타낸 것이다. 방열관 내 순환수의 유속이 0.1m/s에서 0.5m/s로 증가함에 따라 온실 내 조성되는 평균 온도는 0.67°C, 균일도는 0.52%p 향상되었으며, 최대편차는 0.2°C 감소되었다. 또한 방열관 내 순환수 유속이 0.1m/s에서 1.0m/s로 증가함에 따라 평균 온도, 균일도는 각각 0.69°C, 0.86%p 향상되었으며, 최대편차는 0.3°C 감소되었다. 이는 유속이 최소유속인 0.1m/s에서 권장유속인 0.5m/s, 1.0m/s로 증가함에 따라 방열관의 표면온도가 균일해지며 온실 내 균일한 열량을 공급하기 때문이라고 판단된다. 또한 FCU의 위치 변경을 통해 온실 내 공기유동이 기존 온실 대비 고르게 분포되는 것을 확인하였으며, 온도 등온선의 개수 또한 상당히 감소하는 것을 확인하였다(Fig. 6, 7). 해석대상 온실과 같은 소규모 온실의 경우, 온실 환경설계기준(안)(Kang 등, 2015) 에서 제시하는 최소 유속인 0.1m/s 로도 작물의 최저 한계온도 이상의 환경을 조성할 수 있으며, 방열관의 위치와 순환수 유량보다는 공기 유동이 더 큰 영향을 미치는 요인으로 판단된다.

Table 4.

Comparison of predicted value by location of temperature stations (CASE 1, 2, 3).

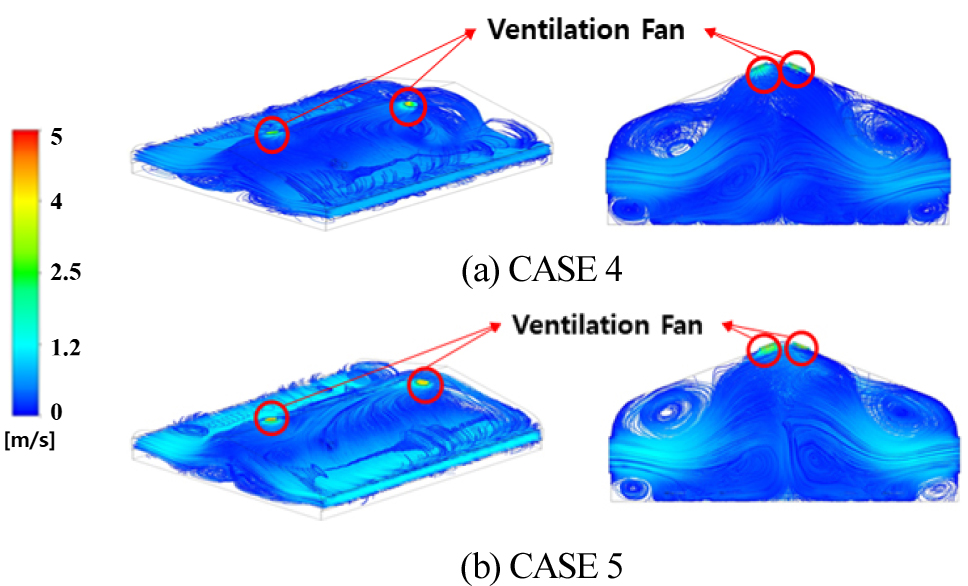

3. 온실 개선 전‧후 환기시스템에 의한 공기 유동 특성 분석

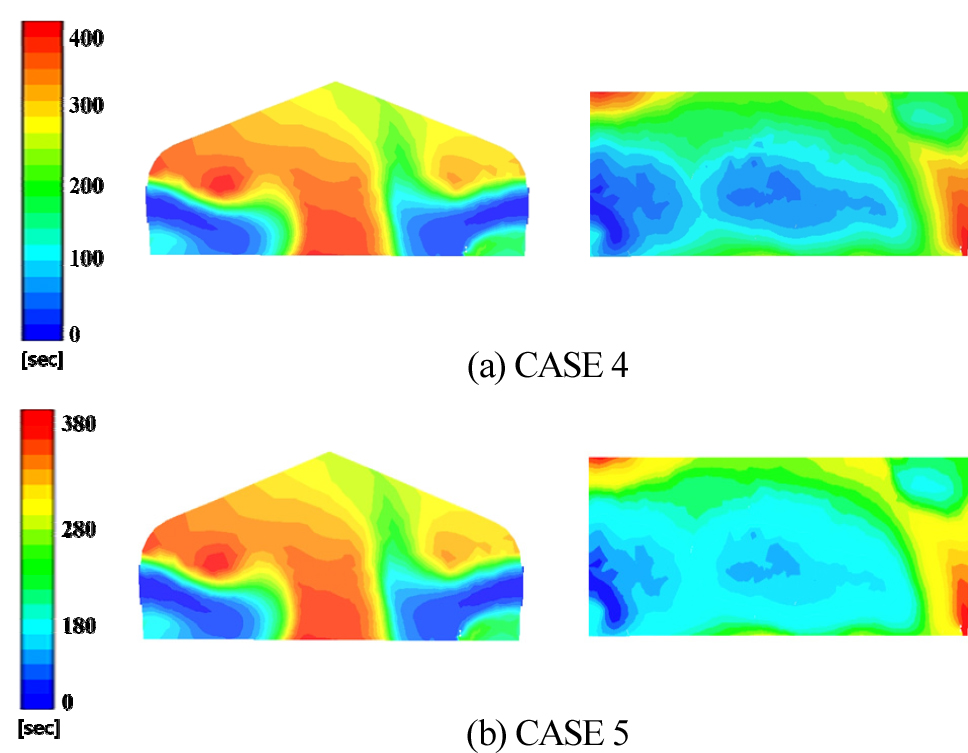

Fig. 8은 CASE 4, 5의 유선을 나타낸 것으로, CASE 5의 경우 온실의 단면 형상의 변화로 표면적이 증가함에 따라 온실 자체의 환기 성능이 향상되어 환기 시 공기 유동의 속도가 CASE 4 대비 다소 상승한 것으로 판단된다. 유사한 공기 유동 형상을 가지지만 CASE 5의 하단 양 끝에서의 공기 유동이 상대적으로 적게 분포되어있음을 확인하였으며, 이는 방열관의 위치 변경에 의한 현상으로 판단된다.

Fig. 9는 CASE 4, 5의 정면 및 측면에서의 공기령 분포를 나타낸 것으로 공기 유동과 유사한 분포를 보이는 것을 확인하였으며, 공기령 최댓값은 각각 407초, 389초로 나타났다. 이는 단면설계에 의해 상승된 측고로 인해 CASE 5의 표면적이 증가함에 따라 온실 자체 환기량 또한 증가하여 발생된 것으로 판단된다. 본 해석대상 온실의 경우 소규모 온실로 온실의 단면 형상 및 열 교환 장치 위치 개선에 따른 환기효율 향상 효과가 미미하나 대규모 온실의 경우 큰 효과가 있을 것으로 판단되며, 작물 재배 시 환기 횟수, 환기 시간 등을 감소시켜 외부 환경 노출에 의한 작물의 생산량 및 품질 저하를 예방할 수 있을 것으로 판단된다.